Установка для гранулирования расплавов

Иллюстрации

Показать всеРеферат

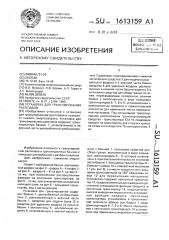

Изобретение относится к установке для гранулирования расплавов и позволяет снизить энергозатраты. Установка для гранулирования расплавов содержит грануляционную башню 1, установленный в ее верхней части центробежный разбрызгиватель 2 расплава, подсоединенные к нижней части башни средства 3 для подачи охлаждающего воздуха и к верхней части башни средства 4 для удаления воздуха, расположенные в нижней части башни воронку 5 и кольцевые средства для сбора гранул по зонам, перекрывающие поперечное сечение башни и выполненные в виде кольцевых транспортеров 6, 7, 8 и 9, установленных с возможностью поворота в горизонтальной плоскости для изменения места пересыпания материала. Под кольцевыми транспортерами расположены транспортирующие средства - транспортеры 13 и 14, подающие продукт на транспортер для отгрузки гранул на склад и в охладитель 15 кипящего слоя. 6 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)л В 01 J 2/04

ГОСУДАРСТВЕННЫИ КОМИТЕТ

Г1О ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

Г1РИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4488040/31-26 (22) 28.09.88 (46) 15.12.90, Бюл. М 46 (71) Тольяттинский политехнический институт (72) В,В. Вейлерт, П.В. Шалин, А.Л. Таран и

А.С. Виноградов (53) 66.099.2(088.8) (56) Авторское свидетельство СССР

М 1386272, кл, В 01 J2/04,,1985, (54) УСТАНОВКА ДЛЯ ГРАНУЛИРОВАНИЯ

РАСПЛАВОВ (57) Изобретение относится к установке для гранулирования расплавов и позволяет снизить энергозатраты. Установка для гранулирования расплавов содержит грануляционную башню 1, установленный в ее верхней части центробежный разбрызгиваИзобретение относится к гранулированию расплавов в грануляционных башнях с помощью центробежного разбрызгивателя.

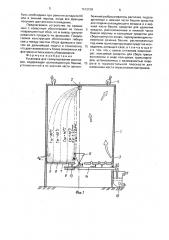

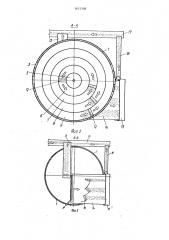

Цель изобретения — снижение энергозатрат, На фиг.1 изображена башня, вертикальный разрез; на фиг.2 — разрез А — А нэ фиг.1; на фиг,3 — разрез Б — Б на фиг.1; на фиг.4— то же, при измененном распределении фракции на ленточном транспортере; на фиг.5 — то же, при отключенном охладителе кипящего слоя; на фиг.б — кольцевой транспортер, вид в аксонометрии.

Установка для гранулирования содержит башню 1, центробежный разбрызгиватель 2, расположенный в верхней части башни 1, средства для подачи (окна 3) и средства для удаления воздуха из полости башни 1 вентиляторы 4, центральную воронку 5, установленную в нижней части со„„Я3 „„1613159 А1 тель 2 расплава, подсоединенные к нижней части башни средства 3 для подачи охлаждающего воздуха и к верхней части башни средства 4 для удаления воздуха, расположенные в нижней части башни воронку 5 и кольцевые средства для сбора гранул по зонам, перекрывающие поперечное сечение башни и выполненные в виде кольцевых транспортеров 6, 7, 8 и 9, установленных с возможностью поворота в горизонтальной плоскости для изменения места пересыпания материала. Под кольцевыми транспортерами расположены транспортирующие средства — транспортеры 13 и 14, подающие продукт нэ транспортер для отгрузки гранул на склад и в охладитель 15 кипящего слоя. 6 ил. осно с башней 1, кольцевые средства для сбора гранул, выполненные в виде кольцевых транспортеров 6 — 9, которые установлены в горизонтальной плоскости, в нижней . части башни 1. Кольцевые транспортеры 6—

9 имеют привод 10 и поворотный механизм

11 (GM. фиг.6), а в месте поворота лент кольцевых транспортеров на 180 образован зазор 12 для. пересыпания материала.

Устройство содержит ленточный транспортер 13, предназначенный для выведения до статочно охлажденной фракции продукта, и ленточный транспортер 14, предназначенный для выведения недостаточно охлажденной фракции продукта. Ленточные транспортеры установлены в гризонтальной плоскости вблизи оси башни 1 ниже транспортеров 6, 7, 8 и 9. Место пересыпания с ленточного транспортера 14 установлено над приемным отверстием охладителя

1613159

10

55

15 кипящего слоя, разгрузка из которого осуществляется транспортером 16, Ленточные транспортеры 13 и 16 подают гранулированный продукт на сборный транспортер 17.

Устройство работает следующим образом, Расплав вещества разбрызгивают в верхней части башни 1 центробежным разбрызгивателем 2 (гранулятором). Образующиеся капли при падении в восходящем потоке воздуха, поступаюшем через окна 3, охлаждаются, крисстализуются и доохлэждаются. Отработанный воздух выбрасывается вентиляторами 4 из башни 1.

Поскольку образовавшиеся капли-гранулы имеют полидисперсный состав, то они имеют различную дальность вылета: ближе к оси башни 1 падают мелкие гранулы, ближе к стенкам — крупные.

Наименьшая фракция гранул, которая не входит в целевой продукт, попадает в центральную воронку 5, где собирается и откуда ее удаляют, например, на догранулирование в тарельчатом грануляторе, Более крупные гранулы, которые входят в целевой продукт (наименьшая целевая фракция), попадают на внутренний (первый) кольцевой транспортер б. Поскольку эти гранулы имеют наибольшее соотношение поверхность — масса, а также время их падения наибольшее (мала скорость питания), то они имеют наименьшую по сравнению с другими гранулами целевого продукта температуру, Они не нуждаются в дополнительном охлаждении и могут удаляться непосредственно на отгрузку. С первого кольцевого транспортера б эти гранулы перемещаются к месту пересыпания — зазору

12, где лента транспортера б меняет направление своего движения на 180 . При достаточно низкой температуре гранул их удаляют с помощью транспортера 13, что обеспечивается поворотом кольцевого транспортера 6 над транспортером 13 в горизонтальной плоскости, Более крупная часть гранул, которая падает несколько дальше от оси башни 1, попадает на второй от оси башни)кольцевой транспортер 7, Эти гранулы имеют несколько меньшее соотношение поверхность— масса по сравнению с наименьшими гранулами целевого продукта, имеют также большую скорость питания (меньшее время падения), что ведет. к их более высокой конечной температуре. Если она выше допустимой для прямой отгрузки, то данная часть гранул должна охлаждаться дополнительно, например, в выносном охладителе

15 кипящего слоя. Для этого второй кольцевой транспортер 7 устанавливают таким образам, что его место для пересыпания— зазор 12 расположено над ленточным транспортером 14, который подает гранулы в охладитель 15.

Крупные гранулы (основная часть целевого продукта) падают на третий от оси башни 1 кольцевой транспортер 8. Они имеют еще более высокую температуру, поэтому также должны доохлаждаться. Для этого транспортер 8 устанавливают таким образом, что его зазор 12 расположен над ленточным транспортером 14. Крупные гранулы, таким образом, также попадают в охладитель 15. Предлагаемая конструкция системы транспортеров обеспечивает возможность дифференцированного доохлаждения продукта кольцевых транспортеров б, 7, 8 и 9 путем поворота их на различный угол относительно направления движения ленточного транспортера 14, Как правило, чем дальше кольцевой транспортер от оси башни 1, тем более горячий продукт он собирает. Хотя при этом возможен частный случай, например при резко неоднородной плотности орошения горизонтального сечения башни 1. В этом случае наиболее крупные гранулы, количесвто которых меньше, падают в менее нагретом воздухе, что может привести при этой же высоте падения к лучшему охлаждению и меньшей их температуре, чем гранулы меньшего размера, Поэтому места для пересыпания — зазоры 12 внешних транспортеров должны устанавливаться ближе к внешнему краю ленточного транспортера 14, " внутренних кольцевых транспортеров — ближе к внутреннему краю транспортера 14 (внутренний край транспортера 14 — самый близкий к выходу продукта из охладителя 15). При этом гранулы с большей температурой будут дольше находиться в охладителе 15, а следовательно, получат лучшее охлаждение, чем мелкие.

В описанном частном случае, когда температура более крупонй фракции ниже, чем падающей во внутренней части башни меньшей фракции, кольцевые транспортеры (как правило, внешние) 8 и 9 располагают таким образом, что их места для пересыпания — зазоры 12 установлены, как показано на фиг.4. При этом продукт более горячий, хотя и более мелкий, попадает на внешнюю часть ленточного транспортера 14. Это обеспечивает более длительное нахождение данной фракции в охладителе, а следовательно, более эффективное охлаждение.

Предлагаемая конструкция также обеспечивает прямую выгрузку всего продукта на сборный транспортер 17 через ленточный транспортер 13 (см. фиг.5). Это может

1613159 быть необходимо при ремонте аппарата КС или в зимний период, когда все фракции получают достаточное охлаждение.

Предлагаемое устройство по сравнению с известным обеспечивает не только пофракционный сбор, но и вывод гранулированного продукта по фракциям. Предлагаемая конструкция обеспечивает гибкую связь между местом сбора фракции и местом ее дальнейшей подачи в технологию, что дает возможность более экономно и эффективно использовать оборудование.

Формула изобретения

Установка для гранулирования расплавов, содержащая грануляционную башню, установленный в ее верхней части центробежный разбрызгиватель расплава. подсоединенные к нижней части башни средства для подачи охлаждающего воздуха и к верхней части башни средства для удаления

5 воздуха, расположенные в нижней части башни воронку и кольцевые средства для сбора гранул по зонам, перекрывающие поперечное сечение башни, расположенные под ними транспортирующие средства и ох10 ладитель кипящего слоя, о т л и ч а ю щ а яс я тем, что, с целью снижения энергозатрат, кольцевые средства для сбора гранул выполнены в виде кольцевых транспортеров, установленных с воэможностью пово15 рота в горизонтальной плоскости для изменения места пересыпания материала.

1613159

1613159

77

7б

1513159

Составитель P. Горяинова

Редактор Л. Веселовская Техред М,Моргентал Корректор Э. Лончакова

Заказ 3850 Тираж 420 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушская наб„4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101