Стан для накатки зубчатых колес

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а именно к накатке и обкатке зубчатых профилей. Цель изобретения - повышение производительности и расширение технологических возможностей. Стан включает приводные ползуны, несущие инструментальные рейки, имеющие на концах заходные части с уменьшенными по высоте и толщине размерами зубьев. Для радиального перемещения реек предусмотрены смонтированные на ползунах гидроцилиндры, реечные штоки которых контактируют с клиновым механизмом регулирования положения реек. Для перемещения ползунов относительно друг друга при переналадке стана на прокатку шестерен с четным и нечетным числом зубьев предусмотрен механизм синхронизации с винтовой парой регулирования натяжения гибких элементов, соединяющих ползуны. Стан снабжен механизмом зажима заготовки в виде регулируемых оправок, а также установкой индукционного нагрева, манипулятором, холодильником и коробом для готовых изделий. Это позволяет использовать холостые ходы и обрабатывать зубья с четным и нечетным числом зубьев. 1 з.п.ф-лы, 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)s В 21 Н 5/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4632199/27 (22) 04.01.89 (46) 15.12.90. Бюл. N. 46 (71) Алма-Атинский завод тяжелого машиностроения им. 60-летия СССР (72) В.M.Îëåéíèê, В.И.Бурилов, И.И.Беленький, В.В. Шишкин и Н.А. Шен (53) 621.771.67(088.8) (56) Авторское свидетельство СССР

М 956115, кл. В 21 Н 5/00. (54) СТАН ДЛЯ НАКАТКИ ЗУБЧАТЫХ КОЛ EC (57) Изобретение относится к обработке металлов давлением, а именно к накатке и обкатке зубчатых профилей. Цель изобрете- . ния — повышение производительности и рас-. ширение технологических воэможностей, Стан включает приводные ползуны, несущие инструментальные рейки, имеющие на концах эаходные части с уменьшенными Ro высоте и

Изобретение относится к обработке металлов давлением, а именно, к оборудованию для накатки и обкатки зубчатых профилей, и может быть использовано для изготовления малозубых крупномодульных зубчатых колес.

Целью изобретения является повышение производительности за счет использования холостых ходов и расширение технологических возможностей за счет обработки колес с четным и нечетным числом зубьев.

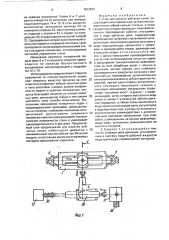

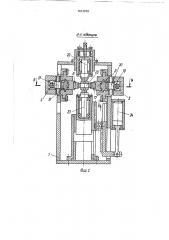

На фиг. 1 показан стан, вид в плане; на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3— разрез Б-Б на фиг. 2: на фиг. 4 — зацепление накатной рейки с накатываемым зубчатым колесом, а — в эаходных ее частях, б — в рабочей.. Ж 1613232 А1.толщине размерами зубьев, Для радиального перемещения реек предусмотрены смонтированные на полэунах гидроцилиндры, реечные штоки которых контактируют с клиновым механизмом регулирования положения реек. Для перемещения полэунов относительно друг друга при переналадке стана на прокатку шестерен с четным и нечетным числом зубьев предусмотрен механизм синхронизации с винтовой парой регулирования натяжения гибких элементов, соединяющих ползуны. Стан снабжен механизмом зажима заготовки в виде регулируемых оправок, а также установкой индукционного нагрева, манипулятором, холодильником и коробом для готовых изделий. Это позволяет испольэовать холостые ходы и обрабатывать зубья с четным и нечетным числом зубьев. 1 з.п.ф-лы, 4 ил.

Стан для накатки зубчатых колес включает смонтированные на станине 1 в ее параллельных направляющих ползуны 2 и 3, на которых в поперечных направляющих размещены подвижные относительно них клиновые обоймы 4 и 5, несущие деформирующие зубчатые рейки 6 и 7 с уменьшенными по высоте и толщине зубьями на их концах (фиг. 4 участки а и б). Привод перемещения полэунов (не показан) содержит механизм синхронизации в виде установленных на станине 1 звездочек 8 и 9, охваченных гибкими элементами 10 в виде втулочно-роликовой цепи, соединенной с ползунами 2 и 3 посредством регуляторов

11 в виде винтовой пары, предназначенных для обеспечения необходимого натяжения гибкого элемента и настройки

1613232

50 положения накатных реек относительно друг друга при прокатке колес с четным и нечетным числом зубьев, путем перемещения одного ползуна вдоль гибкого элемента при неподвижном втором ползуне. В продольных направляющих ползунов размещены подвижные относительно них клиновые подушки 12 и 13, соприкасающиеся с клиновыми обоймами 4 и 5 опорными плоскостями и связанные с ними посредством подвижных соединений в виде ласточкина хвоста. В качестве привода для, перемещения обойм 4 и 5 и клиновидных

: подушек 12 и 13, а следовательно реек 6 и 7 относительно ползунов предназначены силовые цилиндры 14 и 15 и зубчато-реечные передачи 16-21, Механизм зажима заготовки выполнен в виде двух снабженных оправками 22 и 23 подшипниковых опор, одна из которых 22 подпружинена и регулируется, а другая — 23 перемещается посредством зубчато-рееч. ной пары штоком силового цилиндра 24.

Для расширения технологических возможностей на полэунах размещены регулируемые упоры 25 и 26, ограничивающие величину перемещения клиновидных по душек 12 и 13 и позволяющие переналаживать стан для накатки заготовок разного диаметра. Стан снабжен установкой 27 индукционного нагрева заготовок 28, манипулятором 29 загрузки и выгрузки, холодильником 30 и коробом 31 для готовых изделий. Стан имеет систему автоматического управления работой, включающую реле давления 32, Синхронизация перемещения гидроцилиндров 14 и 15 может быть осуществлена любым из извест ных средств, ! Стан работает следующим образом, Перед включением стана в работу производится его настройка, В клиновые обоймы 4 и 5 устанавливают соответствующие накатываемой заготовке зубчатые рейки 6 и

7, вставляют в наружное положение упоры

25 и 26, а также бесконтактные выключатели системы управления, фиксирующие крайние и промежуточные положения перемещения реек 6 и 7 относительно ползунов 2 и 3 и дающие команды исполнительным механизмам. При наладке стана для прокатки заготовок с нечетным числом зубьев используют эталонную шестерню, которую зажимают оправками 22 и 23 между рейками 6 и 7. При помощи одного силового цилиндра 15 одна из реек выводится в зацепление с эталонной шестерней, для чего последнюю поворачивают, чтобы ее зуб попал во впадину рейки и образовал беззаэорное зацепление, затем другим силовым цилиндром подводят вторую деформирующую рейку к эталонной шестерне и, если при этом ее зуб не попадет во впадину рейки, то передвигают ползун с рейкой вдоль гибкого элемента 10 при неподвижном положении второго ползуна при помощи винтовых пар 11, т.е. путем частичного свинчивания гаек на одном конце ползуна и навинчивания их на втором конце ползуна и одновременном введении и беззазорное зацепление второй деформирующей рейки, Устанавливаются также параметры нагрева заготовки, настраиваются необходимые рабочие подачи и величины единичных обжатий и т.д. Аналогично производится настройка стана и для накатки заготовок с четным числом зубьев с использованием эталонной шестерни с четным числом зубьев.

Заготовку 28 нагревают в установке 27 и манипулятором 29 подают в стан на ось оправки 23. Включают цилиндр 24 и поднимают заготовку до упора в оправку 22.

Включают цилиндры 14 и 15, которые втягивают рейки 16 и 19, вращая шестерни 17 и 20, тянущие клиновидные рейки 18 и 21, которые своими наклонными плоскостями передвигают обоймы 4 и 5 и вместе с ними рейки 6 и 7 навстречу к заготовке с ускоренной подачей. После соприкосновения накатных реек 6 и 7 с заготовкой 28 цилиндры 14 и 15 по команде системы управления переключаются на рабочую подачу, величина которой может автоматически изменяться за счет дросселирования в системе подачи рабочей жидкости. Включаются также звездочки 8 и 9 возвратно-поступательного перемещения ползунов и осуществляется накатка. Перемещение реек 6 и 7 на заданную величину единичного обжатия может осуществляться как во время изменения направления их встречного движения, так и непрерывно в течение всего периода накатки, Когда радиальное перемещение инструментальных реек на величину единичного обжатия осуществляется в момент зацепления заготовки с уменьшенными по высоте и толщине зубьями, значительно уменьшаются нагрузки на движущиеся механизмы, что повышает срок их эксплуатации и создает условия для плавной работы, Подача реек 6 и 7 к заготовке осуществляется до тех пор, пока рейки 18 и 21 не соприкоснутся с упорами 25 и 26, это положение соответствует окончанию прокатки. Включается реле 32, по команде которого осуществляется калибровка прокатанной заготовки, По истечении времени клибровки ползуны 2 и 3 останавливаются в одном

16 13232 из крайних положений, Рейки 6 и 7 ускоренно отводятся от заготовки при помощи гидроцилиндров 14 и 15. В стан вводится манипулятор, включается цилиндр 23 на снижение оправки 23, манипулятор снимает изделие с оправки 23 и подает на холодильник 30, откуда изделие поступает в короб

31. Одновременно второй рукой манипулятора в стан подается очередная заготовка. Цикл повторяется после возврата механизмов стана в исходное положение, контролируемое системой управления стана.

Изменение величины поперечной подачи реек 6 и 7 в процессе прокатки производится по команде бесконтактного выключателя, контактирующего с подушками 12 и 13.

Использование предлагаемого стана по сравнению со станом-прототипом позволяет повысить качество прокатки за счет плавного внедрения зубьев накатных реек в тело заготовки, снизить усилия поперечной их подачи в крайних положениях полэунов благодаря наличию на концах накатных реек, уменьшению зубьев и тем самым увеличить срок службы механизмов. Выполнение механизмов поперечных подач с индивидуальными приводами, размещенными на ползунах, снабжение механизма синхронизации регуляторами взаимного положения накатных реек расширяет технологические воэможности стана и увеличивает производительность в два раза. Предлагаемый стан предназначен для накатки зубчатых колес небольшого диаметра с минимальным числом зубьев при большом модуле, в настоящее время изготовляемых методом прессования порошков.

Формула изобретения

1. Стан для накатки зубчатых колес, содержащий смонтированные на станине и соединенные гибкой связью полэуны, в пазах

5 каждого из которых размещен клиновой механизм перемещения рабочих инструментов в виде зубчатых реек, гидроцилиндр перемещения ползунов с механизмом синхронизации, механизмом зажима заготовок.в

10 виде гидроцилиндра, связанного с прижимом, и вращающейся опоры, размещенные в ползунах упоры, отличающийся тем, что, с целью повышения производительности за счет использования холостых ходов

15 и расширения технологических возможностей за счет обработки колес с четным и нечетным числом зубьев, оно снабжено размещенным в каждом из ползунов с возможностью перемещения дополнительным

20 клиновым механизмом и зубчато-реечной передачей, причем одна сторона дополнительного клинового механизма связана с клиновым механизмом посредством соединения "ласточкин хвост", а другая — с гидро25 цилиндром, шток которого выполнен в виде рейки и связан с упомянутой зубчато-реечной передачей, а гибкая связь выполнена в виде втулочно-роликовой цепи, регуляторов в виде винтовых пар, а упоры установлены с

30 возможностью взаимодействия с дополнительным клиновым механизмом, при этом зубья, размещенные на концах деформирующих реек, выполнены уменьшенными по высоте и толщине.

35 2. Стан по и. 1, о тл и ч а юшийся тем, что он снабжен реле давления, установленным в систему подачи рабочей жидкости гидроцилиндра перемещения ползунов, 1613232

1б13232

5-6

Составитель А, Муконин

Техред М,Моргентал Корректор Н. Король

Редактор Н. Горват

Производственно-издательский комбинат "Патент", r, Ужгород, ул.Гагарина, 101

Эаказ 3854 Тираж 463 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5