Способ электронно-лучевого оплавления

Иллюстрации

Показать всеРеферат

Изобретение относится к электронно-лучевой технологии и может найти применение в машиностроении при изготовлении многослойных рулонированных сосудов высокого давления и им подобных толстостенных изделий ответственно назначения, требующих предварительной подготовки необработанных торцов каждого из слоев (в том числе переменного профиля), их эффективного разглаживания и вакуумного рафинирующего переплава на глубину до 10-20 мм. Цель изобретения - повышение качества оплавленного слоя заданной толщины с минимальной волнистостью поверхности. Осуществляют однопроходное электронно-лучевое оплавление торцов состыкованных листов с формированием оплавленного слоя. Во впадинах исходной поверхности распределяют сыпучий присадочный материал. Во время оплавления электронный пучок колеблют вдоль и поперек направления сварки и одновременным этим обеспечивают его динамическую фокусировку. Основные параметры рабочего режима сварки выбирают из формулы, приведенной в описании изобретения. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 23 К 15/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4625106/27 (22) 26.12,88 (46) 15.12.90. Бюл. N 46 (71) Институт электросварки им.Е.О.Патона (72) А.С.Виницкий, Ю.В.Орса, О.К.Назаренко, Ю.В.Кошелев и С.В.Курсаков (53) 621.791.72 (088.8) (56) Долгополов И.А., Мусарыгин В.В. и

Евграфов Н.Н. Поверхностная обработка электронным лучом стыкуемых кромок деталей из гидридообразующих металлов перед электронно-лучевой сваркой. В сб, Электронно-лучевая сварка, Материалы конференции. M.: МДНТП, 1986, с.111 — 116. (54) СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОГО

ОПЛАВЛЕНИЯ (57) Изобретение относится к электроннолучевой технологии и может найти применение в машиностроении при изготовлении многослойных рулонированных сосудов высокого давления и им подобных толстоИзобретение относится к электроннолучевой технологии и может найти применение в машиностроении при изготовлении многослойных рулонированных сосудов высокого давления и им подобных толстостен- ных изделий ответственного назначения, требующих предварительной подготовки необработанных торцов каждого из слоев(в том числе — переменного профиля), их эффективного разглаживания и вакуумного рафинирующего переплава на глубину до

10-20 мм.

Цель изобретения — повышение качества оплавленного слоя заданной толщины с минимальной волнистостью поверхности.

„„5U 1613278 А1 стенных изделий ответственного назначения,требующих предварительной подготовки необработанных торцов каждого из слоев(в том числе переменного профиля), их эффективного разглаживания и вакуумного рафинирующего переплава на глубину до

10 — 20 мм. Цель изобретения — повышение качества оплавленного слоя заданной толщины с минимальной волнистостью поверхности. Осуществляют однопроходное электронно-лучевое оплавление торцов состыкованных листов с формированием оплавленного слоя. Во впадинах исходной поверхности распределяют сыпучий присадочный материал. Во время оплавления 3 электронный пучок колеблют вдоль и поперек направления сварки и одновременно с этим обеспечивают его динамическую фоку- {.„ сировку. Основные параметры рабочего режима сварки выбирают из формулы, приведенной в описании изобретения, 3 ил.

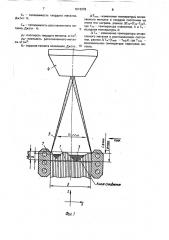

На фиг. 1 показана схема реализации способа; на фиг. 2 — условно формирование оплавленного слоя; на фиг. 3 — функциональная блок-схема подключения к источникам питания отклоняющей и фокусирующей систем электронного излучателя.

Подлежащее поверхностному оплавлению иэделие 1 в состоянии поставки имеет волнистую торцовую поверхность, перемен ный профиль которой исключает возможность высококачественной сварки при состыковке подобных листов в пакет. Оплавленный же слой 2 такую возможность обеспечивает. Во впадинах между выступами волнистой торцовой поверхности пакета распределен присадочный материал 3 в ви1613278

20

30

50 де металлической крошки, подлежащей переплаву совместно с этой поверхностью.

Этот материал восполняет недостаток материала в тех случаях, когда объем, занимаемый выступами оплавленной поверхности, превышает заданную глубину оплавленного слоя, Если же объем выступов не превышает заданную глубину оплавленного слоя, то присадочный материал используется как средство для выравнивания поверхности оплавления за счет экранировки пучка плавящейся присадкой.

Электронный излучатель 4 расположен над оплавленным изделием 1 и генерирует электронный пучок 5, колеблющийся (c помощью не показанной на фиг. 1 и 2 отклоняющей системы) по двум ортогональным горизонтальным координатам. Изделие 1 и пучок 5 находятся в относительном движении друг относительно друга и пучок 5 колеблют поперек направления оплавления с амплитудой, равной ширине В оплавляемой поверхности, и по направлению оплавления с амплитудой 1 — 3 мм; синхронно с продольными колебаниями пучка производят его динамическую фокусировку по пилообразному закону, обеспечивая возвратно-поступательные колебания фокуса пучка относительно оплавляемой поверхности с низкой частотой 1 — 5 Гц и с амплитудой hF, равной максимальной высоте Hmax выступов исходной поверхности изделия;

4I- = 4 max — 1 min Происходит "подрезание" выступов поверхности, а порции расплавленного металла принудительно переносятся в заднюю часть ванны 6. При частотах менее 1 Гц источник нагрева становится квазиимпульсным ввиду выравнивания скоростей оплавления и черезмерного смещения пятна нагрева во время "импульса", что снижает степень "подрезания" выступов, При частотах более 5 Гц источник нагрева становится равномерно распределенным, что приводит к значительному уменьшению глубины проплавления; а попытки увеличить ее за счет увеличения тока пучка сопровождаются недопустимым перегревом оплавляемой поверхности, ростом зерна в литой зоне и значительным разупрочнением эоны термического влияния.

Синхронизация частот динамической фокусировки и продольных колебаний пучка по фазе обеспечивает поддержание максимальной плотности мощности на передней

"подрезаемой" стенке по всей высоте выступов в любой момент времени.

Амплитуда продольных колебаний пучка не должна быть менее I мм, иначе источ1 ник нагрева становится линейным, движущимся со скоростью оплавления, и при этом снижается эффективность "подрезания" выступов, а остаточная волнистость увеличивается. Если же амплитуда продольных колебаний пучка превышает 3 мм, то на имеющемся в настоящее время серийном оборудовании ЭЛА 60/60 (ускоряющее напряжение 60 кВ, максимальная мощность

60 кВт) не удается длительно обеспечить качественное оплавление поверхности с выступами высотой около 25 мм (из-за снижения ресурса работы катодного узла излучателя при работе на максимальной мощности), При оплавлении поверхности иэделия 1 целесообразно использовать мецный водоохлаждаемый кристаллизатор 7, обеспечивающий поддержание заданного температурного режима.

Укаэанные колебания пучка и его фокуса обеспечивают отклоняющая и фокусирующая системы излучателя 4 (см,фиг,3),Отклоняющая система ОС содержит катушки Х и У для смещения, пучка по соответствующим горизонтальным координатам.

Через усилитель тока У1 катушка Х электрически связана со стандартным генератором специальных сигналов ГСС, управляющим. поперечной разверткой пучка, Через усилитель У2 катушка У электрически связана с генератором пилообразных сигналов ГПС, который имеет раздельную регулировку этих сигналов по каналам продольного отклонения пучка и фокусировки. Фокусирующая система ФС через блок питания фокусирующей системы также связана электрически с блоком ГПС.

Во время оплавления ток в ОС изменяют по треугольному закону для обеспечения поперечных колебаний на всей ширине В оплавляемой поверхности и по пилообразному закону для обеспечения в процессе продольного отклонения пучка плавного на-. растания величины тока и его быстрый сброс (плавное отклонение пучка обеспечивают в направлении, противоположном направлению перемещения источника нагрева).

Основные параметры рабочего режима оплавления выбирают по формуле

In 0уск g = Vonn В I-one Х где In — ток электронного пучка А;

Uy« — ускоряющее напряжение В; у- КПД электронного пучка;

Vonn — скорость оплавления, м/с;

— ширина оплавляемой поверхности, м;

1613278

Рж- плотность расплавленного металла, кг/м; лс — скрытая теплота плавления, Дж/кг; йТпл — изменение температуры оплавляемого металла в твердом состоянии на этапе его нагрева, равное ЛТпл =Pnn — To), К, где Т,л — температура плавления, К и To— . исходная температура, К; ЛТ;к — изменение температуры оплавляемого металла в расплавленном состоянии, равное ЛТж = (Tmax— Тпл), К, где Трах — максимальная температура перегрева металла.

При построении этой формулы учтен принцип местного влияния применительно к расплавлению выступов и необходимость обеспечить сплавление оплавляемого слоя с основным металлом по всей обрабатываемой поверхности. учтена также технологическая необходимость в некотором превышении заданной глубины оплавляемого слоя и экономические соображения, касающиеся рационального расходования присадочного металла, Изобретение реализовано, в частности, на серийной электронно-лучевой установке

У вЂ” 788 при использовании серийного оборудования ЭЛА 60/60. Оплавлению подлежали торцы колец — имитаторов рулонированных сосудов высокого давления диаметром 1600 мм с толщиной стенки 100 мм. Их изготовили методом плотной намотки из листовой конструкционной низкоуглеродистой стали

08Г2СФБ толщиной 5 мм, причем их торцы не. были подвергнуты механической обработке..

При оплавлении использована сыпучая присадка — "крупка" сварочной проволоки

Св — 08ГСМ Г.

Оплавленные торцы колец механически обрабатывали и затем производили однопроходную электронно-лучевую сварку, Реализация изобретения включала следующие этапы: вначале на обрабатываемой поверхности определяли максимальную высоту выступов (На се); затем подсчитали требуемую глубину оплавления -опл (-опл = Нвыст/1,29+1...2). Затем равномерно заполнили впадины сыпучим присадочным материалом. Включив электронный излучатель, обеспечили поперечные колебания маломощного пучка с амплитудой, равной ширине оплавляемой поверхности, 55 где in — ток электронного пучка, А;

Lonn — глубина оплавляемой зоны,м;

Ст — теплоемкость твердого металла, Дж/кг V;

Сж — теплоемкость расплавленного металла, Дж/кг К; р, — плотность твердого металла, кг/м;

Затем сфокусировали пучок на уровне вершин выступов, включили генератор ГПС и задали амплитуду продольных колебаний пучка и режим его динамической фокусировки. Затем включили рабочий ток пучка, на- плавили сварочную ванну на всю ширину оплавляемой поверхности и обеспечили рабочее перемещение излучателя.

В данном случае на режиме:! и = 0,320А;

B=O 08 м; А=0,001 м; Чопл = 2,8 M/÷; поперечная = 100 Гц; 1продольн. = 5 Гц; д= 15 мм; На с. = 20 мм получен бездефектный и гладкий оплавленный слой глубиной Lonn =

=17 мм, а процесс оплавления был устойчивым.

Технико-экономическая эффективность изобретения определяется возможностью изготовления толстостенных многослойных изделий типа сосудов высокого давления при высоком качестве сварных соединений.

Стоимостная оценка этой эффективности зависит как от конкретной стоимости каждого изделия, так и от масштабов их изготовления.

Формула изобретения

Способ электронно-лучевого оплавления в нижнем положении при относительном взаимном перемещении оплавляемого

30 изделия и электронного пучка, колеблющегося по двум ортогональным горизонтальным координатам, отл и ч а ю щи и с я тем, что, с целью повышения качества оплавленного слоя заданной толщины с минималь35 ной вол нистостью поверхности, электронный пучок колеблют поперек на правления оплавления с амплитудой, равной ширине оплавляемой поверхности изделия, и по направлению оплавления с

40 амплитудой 1 — 3 мм, синхронно с продольными колебаниями пучка производят его динамическую фокусировку по пилообразному закону с частотой 1 — 5 Гц и с амплитудой, равной максимальной высоте выступов

45 исходной поверхности иэделия, причем во впадинах исходной поверхности перед ее оплавлением распределяют присадочный материал в виде металлической крошки, а основные параметры рабочего режима on50 лавления выбирают по формуле п - уск g = /опл B -опл впуск — ускоряющее напряжение, В;

g — КПД электронного пучка; сопл cKopocTb оплавления, M/ñ;

— ширина оплавляемой поверхности, м;

Lonn — глубина оплавленной зоны, м;

1613278

Ст — теплоемкость твердого металла, Дж/кг. К;

Сж — теплоемкость расплавленного металла, Дж/кг К;

Р - плотность твердого металла, кгlм; з, р®- плотность расплавленного металла, кг/м;

4-скрытая теплота плавления, Дж/кг;

Молл — изменение температуры оплавляемого металла в твердом состоянии на зтапе его нагрева, равное ЛТпл= Тпл То),К, где Тд — температура плавления, К и Т вЂ”

5 исходная температура, К;

Л Т> — изменение температуры оплавляемого металла в расплавленном состоянии, равное Л Тж=(Тта — Тлл),К, где Tmax максимальная-температура перегрева ме10 талла.

1 613278

Фиа Г

1613278

Составитель Е.Мамутов

Техред М.Моргентал Корректор В.Гирняк

Редактор О.Спесивых

Производственно-издательский комбинат "Патент", r Ужгород, ул.Гагарина, 101

Заказ 3856 Тираж 636 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж-35, Раушская наб., 4/5