Способ обработки деталей узла трения

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению и может быть использовано для повышения износостойкости узлов трения и ускорения процесса их приработки. Цель изобретения - снижение времени обработки без изменения износостойкости. Детали узла трения погружают в состав для травления. Возбуждают в нем ультразвуковые колебания с частотой 0,02-1,0 МГц в течение 30-50 с, промывают от состава для травления и нейтрализуют. Затем детали погружают в смазочный материал, который предназначен для смазки этого узла в эксплуатации, и возбуждают в нем ультразвуковые колебания с частотой 0,02-1,0 МГп в течение 10-40 мин. Для стальных деталей в качестве состава для травления используют 2-24%-ный раствор фосфорной кислоты, а для деталей из медных сплавов используют состав: перхлорная кислота (плотность 1,2 г.см<SP POS="POST">2</SP>) 180-220 мл/л, глицерин 90-110 мл/л, этиловый спирт (96%-ный) остальное до 1 л. 2 з.п. ф-лы, 1 табл. 6 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

09) (10 (я)5 F 16 С 33/14

ГОСУДАРСТВЕННЫИ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4622223/25-27 (22) 19. 12.88 (46) 15.12.90. Бюл. М 46 (72) И.А.Жигалов, С.П.Андронов, Ю.Ю.Белоус. А:Н.Ващенко и В.M.Êðåìåøíûé (53) 621.822.5 (088.8) (56) Авторское свидетельство СССР

1Ф 1017965, кл. G 01 N 3/56, 1983. (54) СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ УЗЛА

ТРЕНИЯ (57) Изобретение относится к машиностроению и может быть использовано для повышения износостойкости узлов трения и ускорения процесса их приработки. Цель изобретения — снижение времени обработки без изменения износостойкости. Детали узла трения погружают в состав для травИзобретение относится к машиностроению, а именно к методам снижения износа узлов трения, и может быть использовано для повышения износостойкости узлов трения и ускорения процесса их приработки.

Цель изобретения — снижение времени обработки без изменения износостойкости узла трения.

Способ обработки деталей заключается в том, что детали узла трения предварительно погружают в состав для травления, возбуждают в нем ультразвуковые колебания с частотой 0,02-1,0 МГц в течение 30-50 с, промывают от этого состава и нейтрализуют, затем детали погружают в смазочный материал, возбуждают в нем ультразвуковые колебания с частотой 0,02 — 1,0 МГц и выдерживают 10-40 мин, а смазочный материал выбирают иэ группы тех, которые предления. Возбуждают в нем ультразвуковые колебания с частотой 0,02-1,0 МГц в течение 30-50 с, промывают от состава для травления и нейтрализуют. Затем детали погружают в смазочный материал, который предназначен для смазки этого узла в эксплуатации, и возбуждают в нем ультразвуковые колебания с частотой 0,02-1,0 МГц в течение 10 — 40 мин. Для стальных деталей в качестве состава для травления используют 2 — 24 -ный раствор фосфорной кислоты, а для деталей иэ медных сплавов используют состав: перхлорная кислота (плотность 1,2 г/см ) 180 †2 мл.л, глицерин 90 †1 мл/л, этиловый спирт (96 -ный), остальное до 1.л. 2 э.п. ф-лы, 1 табл, 6 ил. незначены для смазки этогоузла трения при эксплуатации. При обработке стальных деталей в качестве состава для травления используют 2,0-24,0 $-ный раствор фосфорной кислоты, а при обработке деталей, изготовленных из медных сплавов, используют состав при следующем соотношении компонентов,мл/л:

Перхлорная кислота (плотность 1,2 г/смз) 180-220

Глицерин 90-110

Этиловый спирт До1л

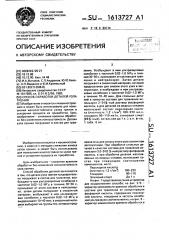

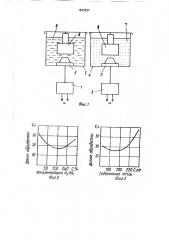

На фиг. 1 представлена схема устройства для осуществления способа; на фиг. 2-5— характер зависимости времени обработки в составе для травления от концентрации фосфорной кислоты, содержания перхлорной кислоты, глицерина и частоты колебаний ультразвука соответственно; на фиг. 6— характер зависимости времени обработки в

1613727

10

40 смазочном материале от частоты ультразвуковых колебаний.

Устройство для осуществления способа содержит ультразвуковые генератор 1 травительной ванны 2 и генератор 3 рабочей ванны 4, связанные с ними соответственно своими входами ультразвуковые пьезоэлектрические преобразователи с концентраторами 5 ультразвука, введеные в ванны 2 и 4.

8 ваннах 2 и 4, содержащих соответственно состав 6 для травления и рабочий смазочный материал 7, последовательно находятся обрабатываемая деталь 8 или несколько обрабатываемых деталей, Способ осуществляют следующим образом.

Детали узла трения погружают в ванну

2 с составом 6 для травления и возбуждают в нем ультразвуковые колебания с частотой

0,02 — 1,0 M Гц генератором 1 в течение 30 — 50 с, Затем детали вынимают из ванны 2, промывают от состава для травления и нейтрализуют, например, в О,".— — 0,57-ном растворе каустической соды при 25-30 С в течение

30 — 50 с. После этого рабочие поверхности деталей узла трения погружают в ванну 4 со смазочным материалом 7, выбранным из группы тех, которые предназначены для смазки узла трения э эксплуатации, возбуждают в нем ультразвуковые колебания. с частотои

0,02-1,0 МГц и выдерживают 10-40 мин, Г1осле окончания обработки выключа|от ультразвуковой генератор 3 и деталь вынимают из ванны 4. В этой ванне можно проводить одновременную обработку бронзовой и остальной деталей. Г1ри выполнении операции травления используют 2,0 — 24,0 -ный раствор фосфорной кислоты, а для деталей иэ медных сплавов используют состав, мл/л:

Перхлорнэя кислота (плотность 1,2 г/см ) 180 †2

Глицерин 90 — 110

Этиловый спирт (96оУ й) Д 1, Необходимость заявленных параметров о 1ерэций установлена экспериментально. Так, концентрация фосфорной кислоты в растворе для травления стальных деталей менее 2,0 и "îëåå 24,0;4 не позволяет достичь желаемого эффекта, так как время обработки в растворе для травления значительно увеличивается (фиг. 2), Содержание перхлорной кислоты менес 180 и более 220 мл/л и глицерина менее

90 и более 110 мл/л в растворе для травле:,1л деталей из медныхсплавов нецелесооб,. з:-.:, тэк кэк время обработки в растворе ,,,<:; тр, аления значительно увеличивается (фиг. 3, 4).

Частота ультразвуковых колебаний при обработке деталей в растворах для травления и смазочном материале менее 0,02 МГц также нецелесообразна, так как время обработки значительно увеличивается (фиг. 5).

При частоте колебаний более 1 МГц происходит значительное затухание ультразвукового сигнала при прохождении через среду;, Практическое применение предлагаемого способа иллюстрируется следующими примерами (см. таблицу), в которых детали узла трения (колодку и ролик) обрабатывали по способу-прототипу (пример 1), по предложенному способу (примеры 3-5) и по способам, параметры которых выходили за заявленные пределы в меньшую сторону (пример 2) и в большую сторону (пример 6).

Испытания для определения времени приработки и интенсивности изнашивания проводили нэ машине трения СМЦ вЂ” 2 по схеме "колодка-ролик" в одинаковых условиях для всех способов: частота вращения

1000 об/мин, нагрузка 2500 Н. Испольэовали смазочный материал ЦИАТИМ-201. Колодку изготавливали иэ бронзы БрОЦС

5 — 5 — 5, а ролик — из стали 45 с последующей закалкой на максимальную твердость. Исг;ытания проводили 10 ч (600 мин), При испытаниях способа-прототипа (пример 1) ультразвуковые колебания возбуждали в смазочном материале на протяжении всего времени испытаний (600 мин), При испытаниях деталей, обработанных по примерам

2 — 5 ультразвуковые колебания не возбуждэли. Детали, обработанные по примеру 6 не испытывали, так кэк их поверхность имела большие повреждения после обработки в составе для травления, Время приработки определяли по стабилизации момента трения, Величину износа определяли измерением толщины колодки до и после испытаний.

Предлагаемый способ по сравнению со способом-прототипом снижает время обработки в 14,4 — 54,5 рэээ при прежней износостойкости узла трения.

Формула изобретения

1. Способ обработки деталей узла трения, при котором детали помещают в смазочный материал, возбуждают в смазочном материале ультразвуковые колебания и выдерживают в нем детали, о т л и ч а ю щ и йс я тем, что, с целью снижения времени обработки без изменения износостойкости узла трения, детали предварительно погружают в состав для травления, возбуждают в нем ультразвуковые колебания с частотой 0,02-1,0 МГц, выдерживают в течение 30-50 с, после чего детали промывают и выдерживают в растворе для нейт1613727

Составы, операции и их параметры

П име, N

13,0

2,0

0,5

24,0 35.0

700

760

730

670

640

1000 1100

510

1000 1100

510

18 18

50

48

10

11,0

36,6

41,7

600

82,4

6 10

2,2 5,4

2,2

2,2

2,1

Примечание: *. — разрушение поверхности сразу после начала обработки по примеру 6 в составе для травления. рализации, а выдержку деталей в смазочном материале осуществляют в течение 1040 мин с частотой ультразвуковых колебаний 0,02 — 1,0 МГц, при этом смазочный материал выбирают из группы материалов, предназначенных для смазки узла трения при эксплуатации.

2. Способ по и. 1, отличающийся тем, что при обработке стальных деталей в качестве состава для травления используют

2 — 24 -ный раствор фосфорной кислоты.

Стальные детали погружают в раствор фосфорной кислоты с концентрацией, ь

Детали из медных сплавов погружают в состав, содержащий, мл/л:

Перхлорная кислота

Глицерин

Этиловый спирт

Возбуждают в растворе у/з колебания частотой, кГц

Промывают, нейтрализуют, погружают в смазочный материал и возбуждают в нем у/з колебания с частотрй, кГц

Время обработки в составе для травления, с:

Стальная деталь

Деталь из медного сплава

Время обработки в смазочном материале, мин

Общее время обработки, мин

Время приработки после обработки,мин

Интенсивность изнашивания и и аботе Ih ° 10

-в

3. Способ по и. 1, отличающийся тем, что при обработке деталей из медных сплавов в качестве состава для травления используют состав, содержащий перхлор5 ную кислоту с плотностью 1,2 г/см, глицерин и 967ь-ный этиловый спирт, при следующем соотношении компонентов, мл/л:

Перхлорная кислота

10 Глицерин

Этиловый спирт

3613727

P,О ОО Z4,0 1,%

ee@ итрацол И РО;, «Ры. Я

180 00 820 С г/ одержание нсвт Рог 3

1613727

@PE 051 100 1 Щ eamon колебанод

ЯЬг.Х

ООЗ Î51 1ОО 1МРц

Жглпла калебаий бог 8

Редактор M. Келемеш

Заказ 3879 Тираж 535 Подписное

ВНИИПИ Гос сударственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Л(-35, Раушская наб.. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

РЙИ

3О ф ГО )

Щ

Ю ф

Составитель Н. Долженкова

Техред М.Моргентал Корректор Э. Лончакова