Шелушитель для зерна

Иллюстрации

Показать всеРеферат

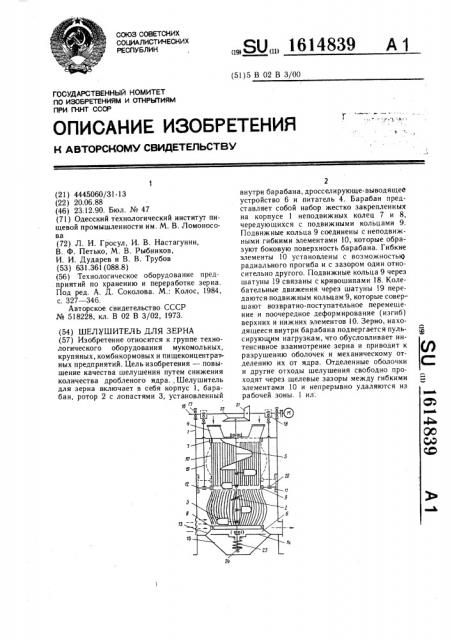

Изобретение относится к группе технологического оборудования мукомольных, крупяных, комбикормовых и пищеконцентратных предприятий. Цель изобретения - повышение качества шелушения путем снижения количества дробленого ядра. Шелушитель для зерна включает в себя корпус 1, барабан, ротор 2 с лопастями 3, установленный внутри барабана, дросселирующе-выводящее устройство 6 и питатель 4. Барабан представляет собой набор жестко закрепленных на корпусе 1 неподвижных колец 7 и 8, чередующихся с подвижными кольцами 9. Подвижные кольца 9 соединены с неподвижными гибкими элементами 10, которые образуют боковую поверхность барабана. Гибкие элементы 10 установлены с возможностью радиального прогиба и с зазором один относительно другого. Подвижные кольца 9 через шатуны 19 связаны с кривошипами 18. Колебательные движения через шатуны 19 передаются подвижным кольцам 9, которые совершают возвратно-поступательное перемещение и поочередное деформирование (изгиб) верхних и нижних элементов 10. Зерно, находящееся внутри барабана подвергается пульсирующим нагрузкам, что обусловливает интенсивное взаимотрение зерна и приводит к разрушению оболочек и механическому отделению их от ядра. Отделенные оболочки и другие отходы шелушения свободно проходят через щелевые зазоры между гибкими элементами 10 и непрерывно удаляются из рабочей зоны. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1 (51)5 В 02 В 3/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ га

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

40 ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4445060/31-13 (22) 20.06.88 (46) 23.12.90. Бюл. № 47 (71) Одесский технологический институт пищевой промышленности им. М. В. Ломоносова (72) Л. И. Гросул, И. В. Настагунин, В. Ф. Петько, М. В. Рыбников, И. И. Дударев и В. В. Трубов (53) 631.361(088.8) (56) Технологическое оборудование предприятий по хранению и переработке зерна.

Под ред. А. Д. Соколова. М.: Колос, 1984, с. 327 — 346.

Авторское свидетельство СССР № 518228, кл. В 02 В 3/02, 1973. (54) ШЕЛт ШИТЕЛЬ ДЛЯ ЗЕРНА (57) Изобретение относится к группе технологического оборудования мукомольных, крупяных, комбикормовых и пищеконцентратных предприятий. Цель изобретения — повышение качества шелушения путем снижения количества дробленого ядра., Шелушитель для зерна включает в себя корпус 1, барабан, ротор 2 с лопастями 3, установленный

1б 7

„„SU„„1614839

2 внутри барабана, дросселирующе-выводящее устройство 6 и питатель 4. Барабан представляет собой набор жестко закрепленных на корпусе 1 неподвижных колец 7 и 8, чередующихся с подвижными кольцами 9.

Подвижные кольца 9 соединены с неподвижными гибкими элементами 10, которые образуют боковую поверхность барабана. Гибкие элементы 10 установлены с возможностью радиального прогиба и с зазором один относительно другого. Подвижные кольца 9 через шатуны 19 связаны с кривошипами 18. Колебательные движения через шатуны 19 передаются подвижным кольцам 9, которые совершают возвратно-поступательное перемещение и поочередное деформирование (изгиб) верхних и нижних элементов 10. Зерно, находящееся внутри барабана подвергается пульсирующим нагрузкам, что обусловливает интенсивное взаимотрение зерна и приводит к разрушению оболочек и механическому отделению их от ядра. Отделенные оболочки и другие отходы шелушения свободно проходят через щелевые зазоры между гибкими элементами 10 и непрерывно удаляются из рабочей зоны. 1 ил .

1614839

Формула изобретения

Составитель Н. Игнатьев

Редактор М. Бланар Техред А. Кравчук Корректор М. Шароши

Заказ 3944 Тираж 499 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101

Изобретение относится к группе технологического оборудования мукомольных крупяных, комбикормовых н пнщеконцентратных предприятий.

Цель изобретения — повышение качест-! ва шелушения путем снижения количества дробленого ядра.

На чертеже схематично показан шелуши:тель, продольный разрез.

/ Шелушнтель для зерна содержит корпус 1, ! ,барабан с установленным внутри него ротором 2 с лопастями 3, питатель с распределительными патрубками 4 н шнеком 5, дросселирующе-выводящее устройство 6. Бара,бан представляет собой набор жестко закреп1 ленных на корпусе 1 неподвижных колец 7и 8, чередующнхся с подвижными кольцами 9,, имеющими возможность возвратно-поступа1 тельного перемещения. Подвижные кольца 9 с неподвижными соединены гибкими элемен тами 10, образующими боковую поверхность ! барабана. На корпусе 1 укреплены осевые направляющие 11, связанные с подвижными кольцамн 9, а гибкие элементы 10 установ-! лены с возможностью радиального прогиба и с зазором один относительно другого.

Подвижные кольца 9.связаны с осевыми ,направляющими 11 через опоры 12 скольже.ння. Дросселнрующе-выводящее устройст. во 6 снабжено выпускным конусом 13, дрос селнрующим диском 14 н сборно-выводящим. патрубком 15. Заданные законы движения рабочих органов обеспечиваются через главный вал 16 шелушителя, установленный в подшипниках 17 на корпусе 1 машины. Вы,полненные на главном валу.16 кривошипы 18 ! через шатуны 19 н шарниры 20 соединены с подвижными кольцами 9. На главном валу 16 . жестко закреплена коническая зубчатая шес терня 21, находящаяся в зецепленни с колесом 22.

Шелушнтель работает следующим образом.

Приводной электродвигатель обеспечивает вращение главного вала 16 н через коническую зубчатую передачу — вал ротора 2.

Вращающиеся кривошипы 18 с помощью шатунов 19 н шарниров 20 обеспечивают возвратно-поступательное перемещение подвнжного кольца 9 н поочередное деформированне (нзгнб) верхних н нижних участков гибких элементов 10, прн этом изменяется радиус цилиндрических участков барабана, что приводит к циклическому, знакопеременному изменению объемов в пределах этих участков так, что общий объем рабочей зоны остается постоянным.

Предназначенное для обработки зерно через распределительные патрубки 4 подводится в рабочую зону н равномерно заполняет ее по всему объему, подхватывается н нагнетается витком шнека 5, поддерживая заданное межзерновое давление по всей высоте машины. Циклическое, поочередное нзмененне объемов верхнего н нижнего сопряженных участков рабочей зоны приводит к пульсирующему нагруженню находящегося там зерна с чередованием зон повышенного н пониженного межзернового давления. Это обусловливает интенсивное перетекание зерна нз зон повышенного давления в зоны пониженного давления, вызывает силовое взанмотрение относительно подвижных слоев н приводит к разрушению оболочек н механнческому отделению нх от ядра.

Отделенные оболочки н другие отходы шелушения, имея геометрические размеры значительно меньше размеров шелушеного ядра, свободно проходят через щелевые зазоры между гибкими элементами 10 н напрерывно удаляются нз рабочей зоны. Вывод шелушеного ядра осуществляется через кольцевой зазор между внутренней поверхностью выпускного конуса 13 н дросселнрующего диска 14, образующийся прн осевом перемещеннн последнего под воздействием зерна, при этом усилие перемещения дросселнрующего диска 14 зависит от предварительного сжатия пружины 23 гайкой 24 н определяет величину задаваемого межзернового давления в рабочей зоне. Равномерность обработки зерна достигается за счет непрерывного перемешнвання его элементарных объемов вращающимися лопастями 3 по всей высоте рабочей зоны.

Шелушнтель для зерна, включающий корпус, питатель, барабан с установленным в нем лопастным ротором и дросселирующевыводящее устройство, отличающийся тем, что, с целью повышения качества шелушения путем снижения количества дробленого ядра, барабан представляет собой набор жестко закрепленных на корпусе неподвижных колец, чередующихся с подвижными кольцами, имеющими возможность возвратно-поступательного перемещения, прн этом соседние кольца соединены гибкими элементами, образующими боковую поверхность барабана, на корпусе укреплены осевые направляющие, связанные с подвижными кольцами, а гибкие элементы установлены с возможностью радиального прогиба н с зазором друг относительно друга.