Система управления загрузкой конусной дробилки

Иллюстрации

Показать всеРеферат

Изобретение относится к автоматизации процессов измельчения и может применяться в горнорудной и строительной промышленности. Цель изобретения - повысить точность управления. Система содержит датчик 2 веса питателя, устройство 3 управления электроприводом питателя, тиристорный преобразователь 4, датчик 6 уровня руды в дробилке, устройство 7 управления электроприводом дробилки, датчик 8 мощности, тахогенератор 9, тиристорный преобразователь 10, устройство 11 ввода, арифметическо-логическое устройство 12, перепрограммируемое запоминающим устройством 14, устройство 15 вывода, информационное устройство 16. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ÄÄSUÄÄ 1614845 A 1 (5!)5 В 02 С 25/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlQ ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4483478/23-33 (22) 19.09.88 (46) 23.12.90. Бюл. № 47 (71) Государственный институт по проектированию предприятий железорудной промышленности «Кривбасспроект» (72) Е. Л, Карашева, Н. И. Илиенко и В. А. Андрющенко (53) 621.926 (088.8) (56) Авторское свидетельство СССР № 656661, кл. В 02 С 25/00, 1976.

Авторское свидетельство СССР № 944648, кл. В 02 С 25/00, 1980.

2 (54) СИСТЕМА УПРАВЛЕНИЯ ЗАГРУЗКОЙ КОНУСНОЯ ДРОБИЛКИ (57) Изобретение относится к автоматизации процессов измельчения и может применяться в горнорудной и строительной промышленности. Цель изобретения — повысить точность управления. Система содержит датчик 2 веса питателя, устройство 3 управления электроприводом питателя, тиристорный преобразователь 4, датчик 6 уровня руды в дробилке, устройство 7 управления электроприводом дробилки, датчик 8 мощности, тахогенератор 9, тиристорный преобразователь 10 устройство II ввода, арифметико-логическое устройство 12, перепрограммируемое запоминающим устройством 14, устройство 15 вывода, информационное устройство 16. 1 ил.

1614845

Изобретение относится к технике автома !изации процесса дробления в конусных дро(илках, применяемых в горнообогатительной и химической промышленности.

Цель изобретения — повышение точности управления.

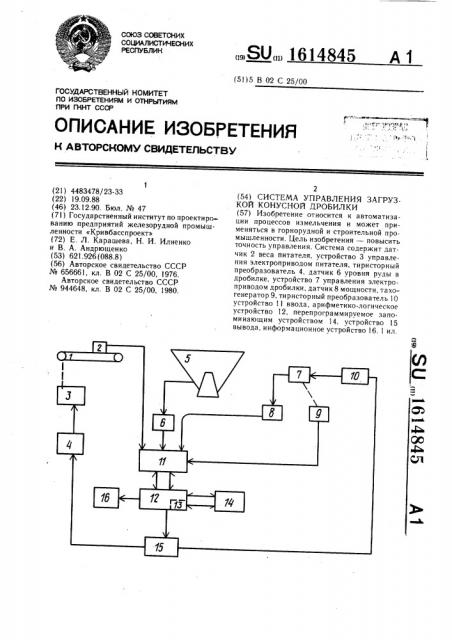

На чертеже представлена функциональая схема предлагаемой системы управления.

Система управления содержит питатель 1, атчик 2 веса, устройство 3 управления электоприводом питателя, тиристорный преобраователь 4, дробилку 5, датчик 6 уровня руды дробилке вмонтирован в стенку дробилки, стройство 7 управления электроприводом ,дробилки, датчик 8 мощности, тахогенератор 9, тиристорный преобразователь 10, устройство 11 ввода, арифметико-логическое устройство 12 со встроенным оперативным за поминающим устройством 13, перепрограм мируемое запоминающее устройство 14, устройство 15 вывода и информационное уст, ройство 16. !

Система функционирует следующим обра; зом.

По команде, поступающей из перепрограммируемого запоминающего устройства 14 информация о контролируемых параметрах течения технологического процесса дробления (производительности питателя) от дат, .чика 2, датчика 6 уровня материала в дро-!, билке, датчика 8 мощности привода, затра, чиваемой на дробилке, и тахогенератора 9, контролирующего скорость вращения элект ропривода дробилки, поступает через уст ройство 11 ввода в арифметико-логическое, устройство 12. В это же устройство 12 из перепрограммируемого запоминающего устройства 14 подаются задающие значения соответствующих контролируемых параметров, операции сравнения измеренных параметров с соответствующими их значениями задания производятся в устройстве 12 с хранением оперативной информации (результатов сравнения) в устройстве 13. При отклонении производительности питателя от заданной сигнал рассогласования из устройства 12 поступает через устройство 15 вывода на тиристорный преобразователь 4, регулирующий скорость вращения электропривода питателя, что приводит к изменению скорости подачи материала, чем поддерживает производительность на заданном уровне, обеспечивающем создание слоя материала в дробящей зоне. Сигнал мощности, поступающий от датчика 8 мощности, потребляемой на дробление, сравниваетс,i с сигналом задания и поскольку производительность питателя поддерживается на заданном уровне, обеспечивающем оптимальное течение процесса дробления, а этот сигнал пропорционален дробимости материала (дробимость материала включает твердость, влажность, кусковатость), а также износу трущихся частой дробящей зоны, поэтому сигнал мощности характеризует дробимость поступающего на

4 дробление материала и степень износа футеровочных броней, данные о которых занесены в устройство 14 в виде таблицы, конкретные значения дробимости и степени износа для измеренного значения мощности получены

5 экспериментально.

Учитывая дробимость материала и степень износа футеровок, запас материала в дробящей зоне и над поверхностью дробящего конуса поддерживают на соответствующем уровне (при работе с легкодробимой . рудой 5 — 10 по шкале Протодьяконова это максимальный уровень, уменьшающийся с увеличением трудности дробления до минимального при работе с рудой крепостью 15—

18). Кроме того, при расчете задающих уровней материала в дробящей зоне и над поверхностью дробящего конуса учитываются поправки, связанные с влажностью, крупностью дробимого матеоиала. При этом предусматривается задание по пропускной способности

20 дробилки, соответствующее максимальной производительности, что требует максимальных затрат мощности на дробление. Поэтому при рассогласовании сигнала мощности, измеренной датчиком мощности, с сигналом задания увеличивают уровень руды над вхо>5 дом в дробящую зону до уровня с запасом, оцениваемым степенью надежности 0,995, сверх минимального, обеспечивающего заданную производительность при стабильном потреблении мощности, затрачиваемой на дробление, и подают сигнал на стабилиза цию мощности из устройства 12 через устройство 15 вывода и тиристорный преобразователь 10 на устройство 7 управления электроприводом дробилки, снабженного тахогенератором 9. При этом осуществляется регулирование загрузки конусной дробилки с учетом дробимости, степени износа трущихся частей, которые влияют на потребляемую

MoiUHGctb дробилки при стабилизированной пропускной способности, а стабилизация мощности при тех же условиях позволяет

40 поддерживать требуемый уровень материала в дробящей зоне дробилки и над поверхностью дробящего конуса.

Экспериментальные исследования системы регулирования загрузки конусной дро45 билки показывают, что она обеспечивает более высокую производительность дробилки и позволяет повысить процент выхода дробленого материала требуемой крупности.

Применение системы повышает точность регулирования загрузки дробилки, так как

30 позволяет учесть комплекс отклонений от оптимального течения технологического процесса и выработать сигналы, компенсирующие эти отклонения. Таким образом, использование системы обеспечивает максимальную производительность дробилки при изменяю55 шихся физико-механических свойствах продукта дробления и износе трущихся частей камеры дробления в течение технологических операций.

1614845

Формула изобретения

Составитель В. Алекперов

Редактор Н. Яцола Техред А. Кравчук Корректор М. Шароши

Заказ 3944 Тираж 507 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательскии комбинат «Патент>, г. Ужгород, ул. Гагарина, 101

Система управления загрузкой конусной дробилки с питателем, включающая датчик весов на питателе, датчик мощности электропривода дробилки, устройства управления электроприводами дробилки и питателя, отличающаяся тем, что, с целью повышения точности управления, она снабжена тахогенератором электропривода дробилки, датчиком уровня руды в дробилке, тиристорными преобразователями устройств управления электроприводом дробилки и электроприводом питателя, устройством ввода, арифметико-логическим устройством, перепрограммируемым запоминающим устройством и устройством

6 вывода, причем датчик мощности электропривода дробилки, тахогенератор электропривода дробилки, датчик уровня руды в дробилке и датчик весов на питателе соединены с соответствующими входами устройства ввода, выходы устройства ввода соединены с соответствующими входами арифметико-логического устройства, выходы которого соеди нены с соответствующими входами -перепрограммируемого запоминающего устройства и устройства ввода, выходы устройства ввода подключены к входам тиристорного преобразователя устройства управления электродвигателя дробилки и к входу тиристорного преобразователя устройства управления электродвигателя питателя.