Способ прокатки

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а именно к прокатке сортовых профилей и катанки на мелкосортных и проволочных станах. Цель изобретения - повышение устойчивости процесса за счет предупреждения скручивания раскатов при одновременном повышении точности готового профиля за счет уменьшения влияния перекоса валков. Для этого после продольного разделения совмещенных раскатов и их разведения заготовки сближают до соприкосновения их боковых граней и задают в смежно расположенные индивидуальные калибры. Повышение устойчивости достигается за счет постоянного соприкосновения раскатов перед смежно расположенными калибрами, а уменьшение влияния перекоса валков на точность профилей - минимальным расстоянием между чистовыми калибрами. 7 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)s В 21 В 1/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4474257/31-02 (22) 16.08.88 (46) 23.12.90. Бюл. ¹ 47 (71) Донецкий политехнический институт и Криворожский металлургический комбинат им. В.И.Ленина "Криворожсталь" (72) Г,M.Øóëüãèí, А.И.Максаков, П.А.Левичев, А.А.Минаев, Е,Н.Смирнов, В.А.Нечепоренко, M.È.Êîñòþ÷åíêî и М.А,Бабенко (53) 621,771,25.04(088.8) (56) Новая технология прокатки сортовой стали. — Черная металлургия (бюл, "Черметинформация"), 1978, № 7, с.46-47. (54) СПОСОБ ПРОКАТКИ (57) Изобретение относится к обработке металлов давлением, а именно к прокатке сортовых профилей и катанки на мелкосортных

Изобретение относится к обработке металлов давлением, а именно к прокатке сортовых профилей и катанки на мелкосортных и проволочных станах.

Цель изобретения — повышение устойчивости процесса за счет предупреждения скручивания раскатов при одновременном повышении точности готового профиля за счет уменьшения влияния перекоса валков.

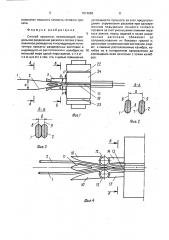

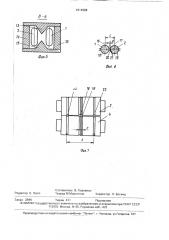

На фиг.1 показана схема одновременной прокатки двух раскатов в смежно расположенных калибрах одной клети; на фиг.2— сечение А-А на фиг.1; на фиг.3 — сечение Б-Б на фиг.1; на фиг.4 — схема проводковой арматуры; на фиг.5 — сечение В-В на фиг.4; на фиг.б — схема смежно расположенных калибров; на фиг.7 — схема влияния перекоса на точность получения геометрических размеров.

Я2„„1614868 А1 и проволочных станах. Цель изобретения— повышение устойчивости процесса за счет предупреждения скручивания раскатов при одновременном повышении точности готового профиля за счет уменьшения влияния перекоса валков, Для зтого после продольного разделения совмещенных раскатов и их разведения заготовки сближают до соприкосновения их боковых граней и задают в смежно расположенные индивидуальные калибр к Повышение устойчивости достигается за счет постоянного соприкосновения раскатов перед смежно расположенными калибрами, а уменьшение влияния перекоса валков на точность профилей — минимальным расстоянием между чистовыми калибрами. 7 ил.

В процессе прокатки заготовки 1 и 2 (фиг.1), полученные продольным разделением раската, перед задачей в валки 3 и 4 с помощью специального вводного устройства 5 сближают до соприкосновения боковых граней 6 и 7 (фиг.2), уменьшая расстояние а между их осями 8 и 9 до значения b (фиг,3).

Вводное устройство состоит из боковых направляющих линеек 10 (фиг.4) и вставки

11, которые образуют два сходящихся канала с "ловушками" на входной стороне. При перемещении овальных профилей 1 и 2 по каналам они сближаются да соприкосновения боковыми гранями и "удерживаются" в таком положении путем приложения осевых сил со стороны, например, пары вертикальных роликов 12. В результате деформации полос цилиндрическими роликами они изгибаются в поперечном направлении, расходясь в стороны. Путем приложения к

1614868

10

3О

40 стали ¹ 14, :передним концам профилей противополож .но направленных осевых сил со стороны клиновидных вставок 13 (фиг.5) они изгибаются в поперечном направлении до совме щения осей заготовок и осей калибров и захватываются валками. Ограничению изгиба раскатов в поперечном направлении способствуют пропуски 14 и 15.

Противоположно направленные силы Q и Р создают моменты, которые изгибают заготовки 1 и 2 в поперечном направлении о совмещения осей 8 и 9 (фиг.2) заготовок

1 и 2 с осями 16 и 17 (фиг.б) калибров 18 и 19, смежно расположенных на расстоянии с, чем обеспечивается стабильный захват заготовок валками 3 и 4. При прокатке заготовок 1 и 2 в смежно расположенных калибрах 18 и 19 (фиг.6) на бурты 20 и 21, расположенные между ними, в очаге дефор,мации будут действовать осевые силы G co стороны металла на валки. Силы G равны .между собой и направлены навстречу друг

:другу, что способствует уравновешиванию создаваемых ими изгибающих моментов по отношению к основанию бурта. В связи с

,этим ширина бурта d между калибрами мо,жет быть принята минимально возможной без учета условия прочности на его изгиб.

Это позволяет увеличить полезную длину бочки валков и уменьшить их расход.

В случае возникновения перекоса валков 3 и 4 (фиг.7) в клети прокатного стана разность высот индивидуально расположенных калибров 22 и 23, имеющих расстояние f между собственными осями, значительно больше расстояния с между осями смежно расположенных калибров 18 и 19, будет значительно больше, чем разность высот смежно расположенных калибров, Поэтому заготовки, прокатанные в смежно расположенных калибрах 18 и 19, будут иметь меньшую разницу геометрических размеров, чем заготовки, прокатанные в индивидуальных калибрах 22 и 23, что повысит точность геометрических размеров готовых профилей, При продольном разделении раската более чем на две заготовки последующую их пониточную прокатку осуществляют в нескольких смежно расположенных калибрах, Перед задачей в валки разделенные заготовки группируют попарно, в каждой паре сближают друг с другом до соприкосновения боковых граней и, удерживая в совмещенном положении, задают в индивидуально расположенные пары смежно расположенных калибров.

Пример. прокатку сортовой стали по приведенной технологии производят на непрерывном мелкосортном стане 250, состоящем из семи клетей черновой группы, двух клетей промежуточной группы и двух чистовых линий, состоящих из шести чередующихся последовательно расположенных горизонтальных и вертикальных клетей, Исходную квадратную заготовку со стороной 80 мм прокатывают в черновой группе клетей диаметром 35 мм. В гладких валках клети ¹ 7 из круглой заготовки формируют плоский овал, который через транспортный калибр клети N.. 8 передают к чистовой группе клетей. Путем ребрового . обжатия плоского овала в валках вертикальной клети N 12 получают прямоугольный раскат с размерами 30 X 23 мм, из которого в следующей клети формируют двухниточкый раскат, состоящий из двух квадратных заготовок 16,5 Х 1166,5 мм, соединенных тонкой перемычкой.

После продольного разделения раската на две квадратные заготовки 16,5 .Х 16,5 мм в валках клети ¹ 15 их разводят в горизонтальной клети и прокатывают в индивидуальных овальных калибрах предчистовой горизонтальной клети ¹ 16

После прокатки в предчистовой клети плоские овальные профили кантуют на 90 и задают в одно вводное устройство, расположенное у валков чистовой клети № 17.

С помощью вводного устройства оба раската сближают до соприкосновения боковых граней и, удерживая в таком положении, задают в смежно расположенные калибры валков чистовой клети ¹ 17. При входе в валки со стороны цилиндрических роликов вводного устройства и клиновидных вставок на раскаты действуют осевые силы, которые изгибают их в поперечном направлении до совмещения осей заготовок и осей калибров. После захвата овальных полос валками в чистовой клети осуществляется прокатка арматурной периодической

Предлагаемый способ прокатки обеспечивает по сравнению с существующим повышение устойчивости реагентов в чистовых калибрах; дает возможность использовать один комплект вводной и выводной валковой арматуры, что позволяет сократить время настройки стана, уменьшить парк валковой арматуры, а также использовать смежно расположенные калибры, что позволяет полностью использовать бочки валков, уменьшить величину буртов между калибрами, увеличив их число, чем снижается расход валков; кроме того, прокатка двух раскатов в смежно расположенных калибрах уменьшает влияние перекоса валков на геометрию профилей, что

16148б8 позволяет повысить точность готового проката.

Формула изобретения

Способ прокатки, включающий продольное разделение раската в потоке стана, взаимное разведение и последующую пониточную прокатку разделенных заготовок в индивидуально расположенных калибрах по меньшей мере одной йары валков, о т л ич а ю шийся тем, что, с целью повышения устойчивости процесса за счет предупреждения скручивания раскатов при одновременном повышении точности готового профиля за счет уменьшения влияния пере5 коса валков, перед задачей в валки разделенные заготовки сближают до соприкосновения их боковых граней и, удеоживая в совмещенном состоянии, задают в смежно расположенные калибры, из10 гибая их в поперечном направлении до совмещения осей заготовок с осями калибров,1614868

21 19

Составитель В. Павленко

Техред M.Ìîðãåíòàë Корректор Л. Бескид

Редактор Е. Папп

Заказ 3946 Тираж 411 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент". г. Ужгород, ул,Гагарина, 101