Устройство для обработки кислородом струи кипящего металла

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии и может быть использовано в сталеплавильном производстве при разливке кипящей стали. Цель изобретения - повышение качества металла и сокращение расхода газа. Обработку кислородом струи кипящего металла осуществляют посредством форсуночного щелевого кольцевого сопла с отношением диаметра оси кольцевого сопла к его ширине 500...600. 2 ил. 2 табл.

СОЮЗ СОВЕТСКИХ.

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (51)5 В 22 ?) 7/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ с

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4486082/27-02 (2r) 21.09.88 (46) 23.12.90. Бюл. У 47 (71) Институт черной металлургии (72) В.В.Лисицкий, И.В,Мураш, В,Л.Пилюшенко, А.И.Агарышев, В,С.Лучкин, Г.З.Ковальчук, Т,И.Макогонова, В.Н.Ярмош, Л.В.Белуничев, В,В,Барышев, Л.М.Васильев, Е.П.Ионц и 3.А.Урусова (53) 621,746.583(088.8) ,(56) Ойке Г.Н. и др. Регулирование расположения сотовых пузырей в слитке кипящей стали. — Сталь, 1971, У 6, с. 500 — 505, рис. 1.

Изобретение относится к метал,лургии и может быть использовано в сталеплавильном производстве при разливке кипящей стали.

Цель изобретения — повьппение качества металла путем увеличения равномерности кипения и сокращение расхода газа.

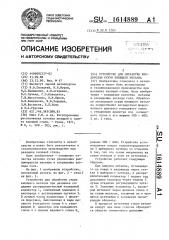

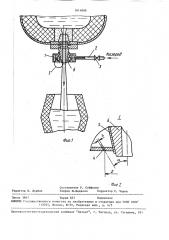

На фиг. I изображено устройство, поперечный разрез; на фиг. 2 — узел I на фиг. 1.

Устройство для обработки струи кипящего металла при разливке содержит распределительный кольцевой коллектор 1, снабженный подводом 2 кислорода с регулирующим органом 3.

В донной части коллектора 1 имеется форсунка, выполненная в виде щелевого кольцевого сопла 4 с отношением D диаметра оси кольцевого сопла 4 к ширине щелевого сопла S

ÄÄSUÄÄ 1614889 А 1

2 (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КИСЛОРОДОМ СТРУИ КИПЯЩЕГО МЕТАЛЛА (57) Изобретение относится к металлургии и может быть использовано в сталеплавильном производстве при разливке кипящей стали. Цель изобретения — повышение качества металла и сокращение расхода газа, Обработ" ку кислородом струи кипящего металла осуществляют посредством форсуночного щелевого кольцевого сопла с отношением диаметра оси кольцевого сопла к его ширине 500 — 600. .2 ил. 2 табл. равным 500 — 600. Устройство устанавливают вокруг коллектородержателя 5 шиберного затвора со стаканом

6 так, что ось сопла направлена на струю металла в зоне ее истечения.

Устройство работает следующим образом.

При выпуске металла, истекающего из ковша в изложницу. через стакан 6 шиберного затвора, в распределительный коллектор 1 подают под давлением кислород через подвод 2 путем открытия регулирующего органа 3. Заполнив коллектор 1, кислород истекает через щелевое сопло 4 на струю металла, заключив ее в процессе истечения в. кольцевую кислородную оболочку„

В процессе истечения струи металла вокруг нее ниже стакана образуется область пониженного давления

1б14889 (разрежение), куда втягивается (эже ".— ируется) кольцевая струя окислите я, пг после взаимного контакта окнс тель движется по периметру струи

Металла в металлоприемник. При совместном движении металла в оболочке диспорода происходит их вваимодайтвие, в результате которого струя еталла равномерно им насьпцается

:о всей своей длине (высоте), что риводит к стабилизации степени усвония кислородом металла. Такая лоача кислорода способствует расширеию струи металла с большей потерей плошности в пограничной области, то повьппает степень усвоения кисорода, а сам процесс взаимодействия осит спокойный характер, беэ разрызгивания в зоне контакта и беэ нешних потерь.

Равномерно насыщенная кислородом труя металла попадает в металлориемник, по мере накопления кото" ого кислород равномерно распредеяется в объеме металлоприемника, то приводит к равномерной интенивности процесса кипения.

Подачу кислорода .осуществляют в оличестве 000ЬЫ вЂ” — — - — м /т, rkp0 де Д $0/ — требуемая добавка кислорода, 7 к весу металла;

1 — плотность кислорода при 20ОС, кг/м ;

- степень усвоения кислоО рода металлом, %, За счет выполнения форсунки в виде щелевого кольцевого сопла с отношением диаметра оси сопла к ширине сопла, равным 500 — 600, создается оптимальный гидродинамический режим

ll тракте и происходит формирование авнотолщинной кислородной оболоч)1и непосредственно вокруг струи ме.талла, что приводит к равномернопгу всасьгванию кислорода в металл.

I) результате их взаимодействия, осушествляется плавное внедрение кислорода в металл и стабилизируется

Кипение в металлоприемнике, струя металла разбухает и контактная поверхность возрастает. Все это способствует повышению степени усвоения кислорода металлов, беэ увеличения его расхода.

Регулированием расхода кислорода посредством регулирующего органа 3 пpo ;:ао,;.и .оз::е.,-ения активности оболочки струи металла, при этом меняется степень усвоения кислорода металлом (эа счет изменения концентрации кислорода в разливаемой стали и степени расширения ее струи). Для г0 обеспечения идентичности условий такой разливки по изложницам (в особенности при разливке сверху) производят на разливочной площадке тарировку оптимальной величины расхода кислорода для одной изложницы и повторяют для остальных.

Активное выделение газов в металлоприемнике способствует тщательному перемешиванию жидкости, в том числе в области образования откипевшей корочки. Образующиеся на фронте кристаллизации газы в условиях достаточной жидкоподвижной стали и мало.

ro ферростатического давления успевают полностью выделиться, не застревая в образующейся корке. В результате энергичного и равномерного кипения в металлоприемнике возрастает скорость кристаллизации и активизируются восхоцящие потоки жидкого металла, что препятствует значительной ликвации кислорода и углерода в промежутках между кристаллами, а это приводит к образованию более толстой и плотной наружной корки слит35 ка, к улучшению строения его головной части, к более глубокому залеганию сотовых пузырей, к значительному снижению количества неметаллических включений и к более равномерному их распределению в объеме слитка.

При значении отношения менее нижнего предела происходит неравномерное распределение кислорода, ис45 текающего из сопла 4 теряется жестЭ кость его струи, наблюдается рассеивание части кислорода в окружающее пространство и возрастают непроизводительные его потери, а также возможно обгорание стенки коллекторо50 держателя 5а

При значении отношения более верхнего предела усложняется изготовление устройства, что приводит к монтажным и эксплуатационным труднос55 тям. Зто вызывается или уменьшением сопла шириной менее 0,4 мм, или . увеличением диаметра оси сопла, что в целом приводит к возрастанию габа16) 17

1050

1 г

Таб.лица 2

Индекс загряз" ненности, Х

Опыт Горизонты слитка, мм ритов устройства. В технологическом отношении зто обеспечивает неравномерность истечения кислорода через сопло, что создает разнотолщинную оболочку вокруг струн металла, а также снижает процесс взаимодействия кислорода с металлом ., Таким образом, в результате уменьшается степень усвоения кислорода раэливаемой сталью и равномерность ее кипения, что в конечном итоге снижает качество слитка.

Пример. Производят разливку стали 15 KII из ковша емкостью 300т через пп:берное устройство с диаметром стакана 40 мм в изложницы типа

КС-8 (высота слитка 2100 мм). В качестве окислителя используют технический кислород под давлением л 8 атм, расход составляет 1,0—

1,2 м /мин. Температура разлива

1540 С. Продолжительность наполне« ния изложницы 4,5 мин. Сопло щелевое с шириной 0,4 мм, расстояние между торцом стакана и торцом сопла

30 мм, диаметр оси сопла 230 мм.

Результаты разливки сведены .в табл. 1 и 2! толщина беспузыристой наружной корки (табл. 1) и загрязненность неметалпическими включениями (табл. 2).

4889 о

Формула изобретения

Устройство для обработки кислородом струи кипящего металла, содержащее распределительный коллектор, сообщенный с системой подвода кислорода, регулирующий орган и форсунку, отличающееся тем, 1p . что, с целью повышения качества металла путем увеличения равномерности кипения и сокращения расхода газа, форсунка выполнена в виде щелевого кольцевого сопла с отношением средaeZо диаметра щели кольцевого сопла к его ширине, равным 500 — 600.

Таблица I

Опыт Горизонты слитка, Толщина мм-(расстояние корки, мм от донной части) 35

500

600

1050

Использование предлагаемого устройства позволит за счет увеличения равномерности кипения в изложнице повысить качество металла, а следовательно, и слитка и одновременно уменыпить расход кислорода на обработку.

3,0 10

3,0 10

3,5.10

1614889

Составитель P. Сейфулов

Техред М.Ходанич Корректор С. Черни

Р едактор И. Дербак

Заказ 3947 Тираж 631 Подписное

BlliHHIIH Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, И-35, Раушская наб., д. 4/5

П1 оизволственно-издательский комбинат "Патент", r. Ужгород, ул, Гагарина, 101