Износостойкое покрытие

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, а именно к износостойким покрытиям на конструкционные материалы. Цель изобретения - повышение твердости, износостойкости, плотности и технологичности нанесенного покрытия. Износостойкое покрытие на основе никеля содержит компоненты при следующем соотношении, мас.%: бор 1,5-4,0 хром 13,0-20,0 кремний 3,0-5,5 углерод 0,6-2,0 железо 2,0-7,0 теллур 0,001-0,15 никель остальное. Износостойкость покрытия повышается в 1,2-2,4 раза твердость - на 3-4 единицы HRC плотность составляет 98-99% от теоретической. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 23 С4/08, С 22 С 19/05

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И OTKPblTVIRM

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

g,ÅOÈ" р:„ Щ1 ;Я "Е .. ь БД О

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4497949/27-02 (22) 27.07.88 (46) 23.12,90. Бюл. гв 47 (75) А.Б, Владимиров, В.П. Кочергин, H.Ï, Вольхин, В,А. Вилисов. Г.,С. Лукошенко и О.А. Решетников (53) 669.018.95(088.8) (56) Патент Японии N. 40-45980, кл. С 23 С 4/08, 1974.

Порошки из сплавов для наплавки, ПГСР3, ПН-ХН 80СЗРЗ. ГОСТ 21448-78.

Изобретение относится к металлургии, а именно к износостойким покрытиям для конструкционных материалов.

Цель изобретения — повышение твердости, износостойкости, плотности и технологичности покрытия.

Износостойкое покрытие на основе никеля содержит бор, хром, кремний, углерод, железо и теллур при следующих соотношениях ингредиентов, мас.,:

Хром 13 — 20

Бор 1,5 — 4

Кремний 3 — 5,5

Углерод 0.8 — 2

Железо 2,0-7,0

Теллур 0,001 — 0,15

Никель Остальное

Теллур вводят в покрытие в виде сплавов лигатур при получении порошковых материалов, при напылении или в виде соединений. Разработанное покрытие можно наносить на поверхность стальных, чугунных и других деталей плазменным

50«1615223 А1 (54) ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ (57) Изобретение относится к металлургии, а именно к износостойким покрытиям на конструкционные материалы. Цель изобретения — повышение твердости, износостойкости, плотности и технологичности нанесенного покрытия, Износостойкое покрытие на основе никеля содержит компоненты при следующем соотношении, мас,,4: бор 1,5 — 4,0; хром 13,0-20,0; кремний 3,0—

5,5; углерод 0,6-2,0; железо 2,0 — 7,0; теллур

0,001-0,15; никель остальное. Износостойкость покрытия повышается в 1,2 — 2,4 раза; твердость — на 3 — 4 единицы HRC; плотность составляет 98-99 g, от теоретической. 1 табл. напылением, газоплазменным напылением, шликерным и другими методами. Оплавление покрытий возможно в печах на воздухе, в инертной газовой среде или в вакууме. Для оплавления можно также использовать газовое пламя. В качестве основных компонентов покрытия можно применять сплавы на основе никеля с добавками теллура.

Введение теллура приводит к снижению температуры и времени оплавления, за счет чего происходит существенное уменьшение выгорания легирующих элементов. что и приводит к повышению износостойкости, твердости и плотности оплавленных покрытий.

Пример 1. Разработанное покрытие применяют для упрочнения деталей: игл регулятора дросселирующих устройств автоклавных батарей, седел клапанов, клапанов пульпоподающих насосов У8 — 3. Покрытие из порошка фракции 63-120 мкм состава, мас. 4: хром 14-20; бор 2,8-4,2; кремний

4,0 — 4,5; железо 3,0-7,0; углерод О,б — 1,0; ни1615223

20

30

50 I ! !

1 !

1 ! ! кель остальное, наносят плазменным распылением на поверхность детали до толщины слоя 0,5 — 0,7 мм, Затем в напыленную шероховатую поверхность (углубления) втирают порошок теллура с графитом. Соотношение на 1 мас,ч, теллура 10-80 мас.ч. графита с учетом углерода, находящегося в сплаве. Затем напыляют на поверхность с теллуром слои того же порошка толщиной

0,5 — 0,7 мм и более.

Оплавление проводят в печи на воздухе при температуре 1283 — 1293 К, время иэотермической выдержки 15 мин. Пространственное положение упрочняемых деталей наклонное и вертикальное. В результате оплавления получают высокое качество упрочняемых поверхностей. Изменение формы оплавленной поверхности зафиксировано не было. Твердость покрытия 46-52 ед. HRC.

При изучении микроструктуры поры и трещины не обнаружены. В месте контакта отчетливо видна диффузионная зона толщиной 32 — 110 мкм.

Пример 2. Наряду с плазменным применяют газоплазменное напыление предлагаемого состава покрытия. На изношенную поверхность крестовин дифференциала наносят при помощи горелки кислородно-пропановым пламенем покрытия состава, мас. : хром 13,5-16,5; бор 2,02,8; кремний 2,5 — 3,5; железо до 5; углерод

0,4 — 0,7; теллур 0,0015; никель остальное.

Вводят теллур, как при плазменном напылении, оплавляют покрытие этой же горелкой без подачи порошка при медленном враще- 35 нии детали. Качество напыленного и оплавленного покрытия хорошее, нарушение формы не обнаружено, сплавление с подложкой полное, равномерное, твердость покрытия 46 ед, HRC, Интенсивного окисления и выгорания легирующих элементов не обнаружено.

Пример 3, Разработанное покрытие испытывают и при нанесении состава шликерным методом. Смесь металлических порошков, ПГ-СР2, ПГ-СР3, ПГ-СР4 (отходы, образующиеся при напылении) 100 об.ч. модулем 2,7 — 3,2, плотностьюр=1,3 10 э кг/м, жидкое стекло 12.5 — 15 об.ч., 3,5-5 об.ч. мел (СаСОз), 8 об.ч. поваренная соль, 0,014 об.ч. (возможно введение галогенидов теллура) теллура, Обмазку наносят на упрочняемую поверхность турбинки насоса АР-150, просушивают в течение 1 ч при 373 — 423 К, Оплавление покрытия проводят в газовой печи при температуре 1323 — 1353 К, изотермическая выдержка 1 — 5 мин. Положение упрочняемых поверхностей горизонтальное (лопасти вертикальное), Упрочненная поверхность имеет хорошие эксплуатационные характеристики, твердость 46-56 ед, HRC, износостойкость, коррозионную стойкость при качественном сплавлении.

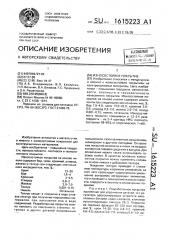

Сравнительные данные по свойствам известного и предлагаемого покрытия представлены в таблице.

Технологичность покрытия заключается в том, что оно при оплавлении на вертикальных и на наклонных поверхностях изделий не теряет своей конфигурации.

Как следует из приведенных в таблице данных, при введении в сплав теллура твердость повышается от 43 до 46 ед, HRC.

Износостойкость относительно прототипа повышается в 1,2 — 2,4 раза, Пористость неоплавленного известного покрытия, нанесенного газотермическими методами, составляет, 12-15 . При термообработке известных покрытий в вакууме пористость снижается до 3 — 4, а оплавленных на воздухе с использованием теллура — до 1-2, Температура оплавления снижается у сплава ПН-ХН80СЗРЗ до 1283 К (от 1258-1373 до

1150 — 1373 К) с теллуром.

Формула изобретения

Износостойкое покрытие на основе никеля для упрочнения и восстановления деталей из конструкционных материалов, содержащее бор, хром, кремний, углерод, железо, о т л и ч а ю щ е е с я тем, что, с целью повышения твердости, износостойкости, плотности и технологичности покрытия, оно дополнительно содержит теллур при следующем соотношении ингредиентов, мас.7,:

Бор

Хром

Кремний

Углерод

Железо

Теллур

Никель

1615223

1 о Ф

C +

1с аФ S e с с z

Z+aS S

S Ф S а

ФO С.">O д C

Ф

X ъ од

О. о

О а

Ф

О

О о

О

Б д о

1 ол сОС

u x

X c m& m cf о 0 z

Iи

О х!

>Я

О

1и

Т

° О с S

u

ZIA т

1 а

Ф

Ф

1O

С » л !

» иЖ

О О

Iи

S

О.

О а

Ф

CL

С2

S

Ф (0 с с о а

S У

Ф I с

1 с Ф

Щ о

z о

0 !

CD

Ф

СЧ

Ю

CD

О

О

Ф

CD.

С

Ф

Щ

О

Е а О

О

1д

Ф

О

C Ф

LL

О х

Ф

Z

Х

О

Ф S Б O m c аz а а1- и

e e L CLLO O e

О C(e О to

I1 I 1 I 1 I 1

1 I I 1 I 1 1 I

СС»ОСО -Оt lAСЧС »

N W С0 С » LA С ) Л Ф ()ОФ1 ОСЧ вЂ” cf 00

W CD lA 1 <Ю lA С » < Э С4

С » С » С» С1. rr rr <О и» CD

N N СЧ N N N N C N

1 I 1 I I I 1 I I

О LA lA О LA LA О lA LA а — с — N " а — N " с—

С » С ) С0 С"» И С » С » Ф Ф

С») D»0) ФСО СО COЛ I

NNNNNNNNN

О ОООО

О - .О - -О

0 О О О О О С-» О О

1 I I I I I I г й.i z c

1О C0C0 LA LA LA

Ф - - С») О) С»» С»» О С»»

О OOOO

O Ct O CD CD CD O Q O

О Л О Ф Ф CO С » С) О

NNЛN Cf CD d Л

QIANA с с»»С»»С»»0

- Cb C»» IA

С 3 Сч Р» С » С » С » СР СР СД

LA C0 СО LA Л LA IA CO Q

-NNСЧ NС » Ф

О С"» О О Ф Ф 0) с») с»»

О Ф О О CD CD С ) С"» С )

С) С"» О.C» CO С») Л Л 1юЯ

2

Ф Ф

С СЧ С» W LA CD r- Ф С»»

О. (g