Способ электролитно-плазменной обработки длинномерных изделий и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к прикладной электрохимии. Цель изобретения - повышение качества обработки изделия путем повышения равномерности съема металла. Способ включает протягивание анодно-поляризованного изделия через катодно-поляризованный электрод при образовании вокруг изделия парагазовой оболочки. В процессе протягивания по длине изделия в зоне парогазовой оболочки образуют две или более зоны выпаров. Устройство для осуществления предлагаемого способа содержит ванну 1 для электролита и входную 10 и выходную 11 проводки. Устройство снабжено пароотводом, образованным двумя или более конусными воронками 2, расположенными последовательно коаксиально по оси протягивания изделия и сопряженными между собой по большему диаметру перфорированным каркасом 5 так, что отверстия каждой воронки 2 образуют рабочий канал для протягивания проволоки. Пароотвод может быть выполнен спиральным в виде шнека, сопряжен по образующим и установлен с возможностью вращения вокруг продольной оси. Изобретение позволяет повысить коэффициент отражения поверхности изделия с 28 до 78%, шероховатость снизить с 0,36 до 0,06 мкм, а овальность - с 3,0 до 1,0 мкм. 2 с.п.ф-лы 3 з.п.ф-лы 4 ил. 1 табл.

52 1 А1

СО10Э СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И OTHPbfI AIM

ПРИ ГКНТ СССР

1 (21 ) 4611 41 О/31-02 (22) 01, 12. 88 (46) 23. 12, 90. Бюл. У 47 (71) Белорусский политехнический институт (72) В.К. Станишевский, А,А,Кособуцкий, А.Э. Паршуто, В.А. Хлебцевич, И.И.Матюшевский и Б.Г. Левин (53) 621.357.75(088.8) (56) Авторское свидетельство СССР

У 1036814, кл. С 25 F 7/00, 1982.

Авторское свидетельство СССР

У 1 302 74 1, кл. С 25 F 7/00,. 1 985. (51)5 С 25 F 7/00, С 25 D 7/06

2 (54) СПОСОБ JJEKTPOJlHTHO-ПЛАЗМЕННОЙ

ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ И

УСТРОЙСТВО ДПЯ ЕГО ОСУЩЕСТВЛЕНИЯ . (57) Изобретение относится к прикладной электрохимии. Цель изобретения— повышение качества обработки иэделия путем повышения равномерности съема металла. Способ включает протягивание анодно-поляризованного изделия через като но-поляризованный электрод при образовании вокруг изделия парогазо" вой оболочки. В процессе протягивания по длине изделия в зоне парогазовой

161 5241 оболочки образуют две или более зоны выпаров; Устроиство для осуществле1 ния предлагаемого способа содержит ванну 1 для электролита и входную 1 0 и выходную 11 проводки. Устройство снабжено пароотводом, образованным двумя или более конусными воронками

2, расположенными последовательно коаксиально по оси протягивания изделия 10 и сопряженными между собой по большему диаметру .перфорированным каркасом

5 так, что отверстия каждой воронки 2

Изобретение относится к прикладной

1 электрохимии. 20

Цель изобретения — повышение качества обработки иэделия за счет повышения равномерности сьема металла.

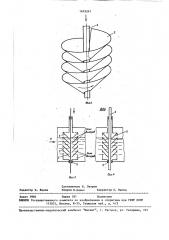

На фиг. 1 изображено, устройство, общий вид; на фиг, 2 — спиральный па- 25 роотвод; на фиг, 3 - схема протягивания профилей, например лент, и распо-! ложения зон выпаров на фиг. 4 — вид

Э

А на фиг, 3.

Устройство состоит из основного рабочего органа — плазмотрона, содержащего вертикально расположенную ванну 1, в которой установлен пароотвод, выполненный, например, в виде системы конусообразных воронок 2.

В вершинах воронок выполнены отверстия 3, образующие рабочее очко для протягивания полируемой проволоки 4.

Воронки связаны между собой перфорированным каркасом 5, закрепленным на трубчатом валу 6 и образуют катодно

40 поляризуемый электрод. В нижней части перфорированной конструкции расположена цапфа 7, которая входит в отверстие 8 в днище ванны 9. В верх- 45 ней части вала б и в теле цапфы 7 выполнены проводки 10 и 11 для пропуска проволоки 4. Вал 6 посредством шестерен 12 и 13 связан с приводом

14 вращения. Ролики 15 и 16 осуществляют токбпровод и протяжку проволоки

4 через плазмотрон, Емкость 17 служит для сбора вытекающего электролита.

Насос 18 производит подачу электролита в плазмотрон, Сливная труба 19 обеспечивает поддержание необходимого уровня электролита в плазмотроне, В крышке 20 ванны выполнено отверстие 21 для отвода испарений, Вместо сисобразуют рабочий канал для протягивания проволоки, Пароотвод может быть выполнен спиральным в виде шнека, .соп-. ряжен по образующим и установлен с возможностью вращения вокруг продольной оси.. Изобретение позволяет повысить коэффициент отражения поверхности изделия с 28 до 78Х, шероховатость снизить с 0,36 до 0,06 мкм, а овальность — .с 3,0 до 1,0 мкм, 2 с,п. и

3 з.п. ф-лы, 4 нл ., 1 табл.

1 темы отдельных воронок пароотвод может быть выполнен спиральным в виде шнека (фиг.2), Устройство работает следующим образом, Обрабатываемая проволока 4 с помощью роликов 15 и 16, протягивается сквозь плазмотрон, К роликам, а соответственно, и к проволоке подведен положительный потенциал. Насос 18 подает электролит в рабочую камеру плаэмотрона, При этом сливная труба обеспечивает необходимый уровень электролита. Включается привод 14 вращения системы конусов, Подают напряжение на ролики и корпус плазмотрона. Вокруг проволоки возникает парогазовая оболочка. Вращающиеся конусы отводят обильно выделяющиеся пузыри газа из зоны обработки и тем самым обеспечивают оптимальный зазор меяду обрабатываемой проволокой и электролитом, обеспечивающий равномерную обработку по длине. Вращение конусов позволяет компенсировать погрешность, расположения отверстий в корпусах относительно поперечного сечения проволоки (несоостности) и добиться равномерности. обработки в поперечном сечении.

При обработке по известнои технологии, имеющей одну зону выпара вдоль образующей обрабатываемого изделия происходит обильное парогазовыделение, которое характеризуется значительной неравномерностью в вертикальном направлении. Следовательно, происходит нарушение величины оптимального рабочего зазора между поверхностью изде" лия и электролита, что сопровождается неравномерным съемом материала издеПоказатели качества

Обрабатываемый диаметр, мкм

Воронки

Известный

Предлагаемый

Овальность на длине

200 мм, мкм

Козффицнент отраке- ния К,2

Rö, нкн Коэффициент отракения К,X

Кдв мкм

Овальность на длине

200 w мкм

0,10 750,36

+2,0

1700

Спиралевид" ная 1500 форма воронок 1000

500

300

Коаксиальные 100 воронки 50

Вращаете 1000 воронки 20 в3

+Э

«+Э

+3

+Э

+Э

«3 хЭ

+2,0

+2,0

+2,0

+2,0

+1,5

+1,0

+1,0

+I,5

+1,О

0,36 28

0,36 28

0,36 28

0,36 28

0,36 28

О, 36 28

0 36 28

О ° 36 28

0,36 28

0,10 78

0,11 70

0,09 63

0>09 65

0,08 68

0,09 63

0,07 71

0,08 72 .

0,06 73

5 1615241 6 сия. Экспериментально установлено, зованный электрод при образовании вокчто для снижения колебаний величины руг иэделия парогазовой оболочки, о тсъема по длине изделия необходимо соэ- .л и ч а ю щ и .й с я тем, что, с цедавать условия обеспечивающие посто- лью повышения качества обработки издеУ

5 янство толщины парогазовой оболочки . лия за счет повышения равномерности вдоль длины обрабатываемого иэделия, съема металла, в процессе протягиваТакие условия обеспечиваются создани- ния по длине изделия в зоне обраэоваем нескольких зон выпаров (фиг. 3 и 4), ния парогазовой оболочки образуют две связанных между собой вдоль обрабаты- 1О или более зоны выпаров. ваемой поверхности,. При этом каждая 2. Устройство для электролитнозона выпаров направленно воздействует плазменной. обработки длинномерных иэна парогазовую смесь,.последовательно делий, содержащее ванну для электроотводя ее от зоны обработки к перифе- лита, входную и выходную проводки,,рии камеры с электролитом. Способ . 15 о т л и ч а ю щ е е с я тем, что, с иллюстрируется на примере. работы уст- целью повышения качества обработки изройства, в котором одна зона выпара делия, оно снабжено пароотводом с образована одной воронкой. Осуществля- перфорированньм каркасом, расположенют обработку проволоки иэ нихрома ным коаксиально вертикальной осН (Х20Н80) диаметром 20-1700 мкм. Исход- 20 3. Устройство по п. 2, о т л и— ная шероховатость R =. 0,63, исходный р а ю щ е е с я тем, что пароотвод коэффициент отраженйя 2SX. Данные ис= выполнен в виде двух или более пытаний приведены в таблице. конусных воронок, расположенных посКак следует из данных таблицы, ко- "ледовательно с образованием отверстияэффйциент отражения повышается с 28 до 25 ми воронок канала для протягиваиия из783, шероховатость (КО) поверхности делий и сопряженных межцу собой по снижается с 0,36 до 0,06 мкм, что сви- большему диаметру перфорированньм кардетельствует о достижении цели, оваль- касом. ность снижается с 3 до 1,0-1,5 мкм. 4. Устройство по пп. 2 и 3, о т30 л и ч а ю щ е е с я тем, что пароотф о р м у л а и э о б р е т е н и я вод выполнен спиральньм в виде шнека.

5. Устройство по.пп. 2 — 4, о т—

1, Способ электролитно-плазменной л и ч а ю щ е е с я тем, что пароотобработки длинномерных иэделий, вклю- вод установлен с возможностью вращечающий протягивание .анодно поляризо- 35 ния вокруг продольной оси и выполнен ванного изделия через катодно поляри- приводным.

1615241

3ura викарио

Зои

%гпту

Фиг. Ф

Составитель Н. Петров

Техред М.Дидык Корректор Т, Малец

Редактор Н. Яцола

Заказ 3964 Тираж 551 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул„ 101