Способ изготовления железнодорожных рельсов

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и предназначено для использования в черной металлургии. Цель изобретения - повышение качества за счет большего уплотнения осевой рыхлости в процессе прокатки. Заготовку прямоугольного сечения с регламентированным соотношением сторон непрерывно отливают с изгибом и затем прокатывают в рельс так, что меньшую сторону заготовки располагают по высоте рельса, при этом головкой рельс обращен к выпуклой при изгибе стороне заготовки. При этом осевая рыхлость уплотняется в наибольшей степени и располагается в наименее ответственной зоне сечения рельса. 3 ил., 3 табл.

СОЮЭ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (!11

А1 (51)5 В 21 В /12

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H A8TOPGHOMY СВИДЕТЕЛЬСТВУ

2 ке металлов давлением и предназначе

; но для использования в черной метал.лургии Цель изобретения - повышение качества за счет большего уплотнения

I ! осевой рыхлости в процессе прокатки . Заготовку прямоугольного сечения с регламентированным соотношением сторон непрерывно отливают с изгибом и. затем прокатывают в рельс так, что меньшую сторону заготовки располагают по высоте рельса, при этом головкой рельс обращен к выпуклой при изгибе стороне заготовки» При этом осевая рыхлость уплотняется в наибольшей степени и располагается в наименее ответственной зоне Сечения рельса

3 ил., 3 табл.

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО И306РЕТЕНИЯМ И ОТНРЫТИЯЬ}

ПРИ CHHT СССР (21) 4691020/27-02 (22) 27.03 89 (46) 30 ° 12 90 ° Бюл Р 48 (71) Украинский научно исследова тельский институт металлов (72):Д К Нестеров,:ВаФКарпенко, .Н Ф,Левченко и:Ю.М Тантыгин (53) 621а771 252 04(088 ° 8) (56) Патент СССР Р 1222188, кл, В 21 В 1/10 .1981, . Авторское свидетельство СССР

У 174160, кл, В 21 В 1/10, 1963 °

Авторское свидетельство СССР

М 360988, кл, В 21 В 1/12, 1920 ° (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНО

ДОРОЖНЫХ РЕЛЬСОВ (57) Изобретение относится к обработ

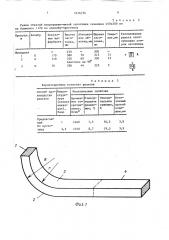

Изобретение относится к обработке металлов давлением и предназначено для использования в черной металлур гии, Целью изобретения. является повышение качества за счет большего уп» лотнения осевой рыхлости в процессе прокатки, На фиг,l изображена непрерывно литая заготовка в радиальном кристаллиэаторе (пунктиром обозначена линия реза мерной длины, заготовки); на фиг 2 форма поперечного сечения заготовки (пунктирными линиями обо» значены границы кристаллизации денд» ритов); на фиг 3 - -схема калибровки рельса.при прокатке.

По предлагаемому способу в процес се производства железнодорожных рель"

c0s целесообразно на установках не» . прерывной разливки стали с радиальным кристаллизатором отливать радиальную непрерывно литую заготовку 1 с формированием стороны 2, изгибаемой при отливке по большему радиусу

R, стороны 3, иэгибаемой при отливке по малому радиусу r с соотношением сторон поперечного сечения от 1:1,46 до 1:2, В полностью затвердевшей заготовке 4 зона столбчатых дендритов со стороны 3 малого радиуса больше, чем со стороны 2 большего радиуса, поэтому граница 5 кристаллизации дендритов между указанными сторонами смещена относительно осевой линии сечения заготовки 4 в сторону 2, иэ-. гибаемую при отливке по большему радиусу

При прокатке рельсов заготовку следует располагать меньшей стороной

1616726

3 ( соответственно высоте рельса 7, а т оловку Я рельса формировать со сто роны 2 заготовки 4, изгибаемой прн отливке по большему радиусу R.

Например, при прокатке железнодорожных рельсов типа Р65 из заготовок сечением 300х450 мм, отлитых на

Машинах непрерывной разливки стали радиального типа, разработали спе апьный режим обжатий на блюминге

170, позволяющий в последующей про атке рельсов на рельсобалочном стане, не изменяя существующей калибровки, (ормировать головку и подошву рельса

Со стороны большей грани заготовки (табл.l) При этом головку формирова фи со стороны заготовки, изгибаемой при отливке по большему радиусу R a подошву - по меньшему радиусу r.

Для прокатки рельсов по способу

1 рототипу разработалн режим обжатий заготовки на .блюминге 1170, представ .1 енный в табл 2»

Последующая прокатка рельсов на рельсобалочном стане идентична для обоих способов, Прокатывали заготовки плавки

НГ70656 (0,74% - С, 0,,78% Nn) по предлагаемому способу и прототипу.

Суммарное обжат1е заготовки на omo-. минге по предлагаемому способу сос.* тавляе.: 179 мм, а по способу-прото . типу 174 wr, Обжатие =-аготовок по

;оси концентрации усадочных пор по предлагаемому способу " 164 мм (по прототипу 44 мм).

9 результате качество рельсов, по, лученных по предлагаемому способу, выгодно отличается ст качества рель сов, полученных известным способом (табл,3).

Согласно шкале макро структур В макроструктуре рельсов имеется под усадочная ликвацня балла 1 для рельсов, прокатанных по предлагаемому елособу, к балла 3,5 для рельсов, прокатанных по прототипу,. при макси мально допустимом балле 3.

Благоприятные условия деформации по предлагаемому способу позволили повысить временное сопротивление меФ талла на 30 Н/мм" при достаточно высоком уровне пластичности металла (по ГОСТ 24182 80 временное сопротив= ленке должно быть не менее 900 Н/мм а относительное удлинение не менее 4%).

Как показали данные расчета деформированной сетки конечных элементов при прокатке рельса, изменение

5 положения внутренних узлов сетки, фиксирующих дефекты макроструктуры непрерывно литой заготовки, с высокой точностью соответствует их местополо жению в готовом рельсе Математически задачу решали путем определения координат внутренних узлов деформируемой области путем минимизации функции

И Ъ г ф = 6 Е, v; + p + (v, -ч, ). мин>

6(! где и число ячеек рассматриваемой области;

G - сопротивление деформации i-й ячейки;

Е, - интенсивность деформации -й ячейки;

V объем 1 Й ячейки

7 - средний объем ячейки до де формации; (3- положительное число, Анализ перехода осевой зоны заготовок с соотношением сторон в интервале 1,40-1,50 в готовый прока:.- го казал, что удовлетворительное расположение осевой ликвационной полоски в рельсах при прокатке головки из широкой грани заготовки обеспечивается из заготовки с соотношением- сто46 и более При соотноше нии сторон менее 1. 1,46 усадочные по ры концентрируются на значительной части осевой зоны и уммарное обжа тие становится недостаточным дпя их заваривания, Соотношение сторон заготовки более 1:2 приводит к развитию при прокатке растягивающнх напряжений в осе вой зоне за счет невыполнения условия Н/lJ 2 (Н - исходная высота заготовки; 1 1 - длина очага деформа ции), необходимого для обеспечения проработки металла в осевой зоне вы соких полос, 50

Например, при использовании блю кинга 1170 для обжатий,непрерывно литой заготовки с соотношением сто рон Н/Б = 2,1 для обеспечения проработки "èòîãî металла в осевой зоне

55 необходимо, чтобы Н/lg= 2. Для осу ществления стабильной прокатки угол захвата не должен превышать g,= 30 о

При ширине заготовки В = 300;м и радиусе валка R@ = 585 mr получают

Таблица 1

Режим обжатий непрерывно литой заготовки сечением 450х300 мм на блюминге 1170 по предлагаемому способу

Пр оложение са отно ельно сто» заготовки

» 450

° \

190 400 50

140 350 50

Кантовка на 90

185 315 15

185 Холостой пропуск, о кантовка на 90

76 286 64

315 15

330 !5

Исходная

П

350

3 Бочка

4 Бочка

R r

325

5 16 необходимое абсолютное обжатие $h

169,6 мм. Отсюда -- = 30 8 и

Э ° и

:т,е прокатка невозможна, В случае соотношения сторон заго» товки Н/В = 2,0, выполняя аналогич ный расчет, получим К= 29,4,:т,е прокатка возможна, Как показали данные опытной про» верки, в результате использования предлагаемого способа изготовления железнодорожных рельсов достигается лучшее уплотнение осевой рыхлости и заваривание внутренних трещин в процессе прокатки рельсов из непре рывно литых заготовок с соотношением сторон от 1:1,46 до 1:2, позволяющие повысить надежность рельсов в эксп луатации на 15%

Согласно данным проведенных опро бований в проььнпленных условиях при прокатке железнодорожного рельса типа Р 65 из непрерывно литой заго» товки сечением 300х450 мм по предла гаемому способу суммарное обжатие по оси концентрации усадочных пор сос». тавляет 432 мм, а по прототипу

282 мм,:т;е» по предлагаемому спосо» бу осевая рыхлость литой заготовки

16726 6 уплотняется в 1,5 раза больше по сравнению с прототипом.

В результате лучшего уплотнения

5 осевой рыхлости и заваривания внутренних трещин в процессе прокатки железнодорожных рельсов нз непрерыв» но-литых заготовок по предлагаемому способу повышается надежность желез нодорожных рельсов в эксплуатаций на

15% °

Формула изобретения

Способ изготовления железнодо рожных рельсов, включающий непрерыв ную отливку прямоугольных заготовок на установках радиального типа и по следующую прокатку рельсов, о т л и20 ч а ю шийся тем, что, с целью повышения качества за счет большего уплотнения осевой рыхлости в процес- . се прокатки, заготовку отливают с соотношением сторон поперечного сече»

25 ния (1:1,46) -(1:2), а при прокатке; ее располагают меньшей стороной по высоте рельса, причем головку рельса формируют со стороны заготовки, из» гибаемой при отливке по большему ра»

30 диусуе

1616726

Таблица 2

Режим обжатий непрерывно литой заготовки сечением 450х300 мм на блюминге 1170 по способу-прототипу

Пропуск, Калибр

l5

i Я) R

П

76

Таблица 3

Характеристика качества рельсов

10,5

3,9

19,5

° \ФФЭ °

:Исходная

° °

110

Способ производства рельсов

Предлагаемый

По прото» типу

450, 300

380 70 315

320 60 330

Кантовка на 90 о

286 44 325

1 1040 . 7,3

3 5 1010 8,7 сположение льса отнотельно сто н заготовки

16 1 6726

Составитель: ВоБейнфест

Техред М.Дидык . Корректор Т.Малец

Редактор:Е.Копча

Тираж 406

Подписное

: Заказ 4085

ВКИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб, д. 4/5

Производственно-издательский комбинат "Патент"., г. Ужгород, ул. Гагарина, 101