Способ изготовления трубчатых изделий и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к строительной индустрии, а именно к производству трубчатых изделий из железобетона. Целью изобретения является повышение качества изделий. Способ изготовления трубчатых изделий включает установку в форме сердечника, подачу в зазор между ними под давлением бетонной смеси и тепловлажностную обработку. Последнюю ведут в два этапа, во время первого из которых осуществляют заглаживание внутренней поверхности изделий. Заглаживание производят одновременными воздействиями возвратно-поступательных перемещений сердечника и крутильными виброимпульсами с амплитудами, равными 4-8 диаметров крупного заполнителя, и 0,01-01 мм в течение времени, составляющем 15% от длительности тепловлажностной обработки. Устройство для формования трубчатых изделий содержит форму 1 и сердечник 2 с механизмом 3 вращательных перемещений, нагнетательное устройство 8 и возбудитель колебаний. Механизм 3 вращательных перемещений выполнен составным в виде опертой на упругие опоры 4 неподвижной обоймы 9 и охватываемого ею приводного поворотного стола 10, внутри которого размещен возбудитель 11 колебаний. 2 с. и 1 з.п. ф-лы, 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 28 В 21 78

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4350903/23-33 (22) 28.12.8? (46) 30.12.90. Бюл. № 48 (71) Всесоюзное проектно-изыскательское и научно-исследовательское объединение

«Союзводпроект > (72) А. А. Корнеев и С. 3. Рагольс„.ий (53) 666.3.022.828 (088.8) (56) Авторское свидетельство СССР

¹ 1237445, V,.l. В 28 В 21 18, 1983.

„„Я0„„1616823 А 1

2 (54) СГ)ОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ

ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к строительной индустрии, а именно к производству трубчат;.:х . .,äåëèé из железобетона. Целью изобретс.:-я является повышение качества изделкй. Сп,;,об;;заготовления трубчатых издел..;; «:;l.î÷àåò установку в форме сердечника, подачу в зазор между ними под дав1616823

1О

30

50 лением бетонной смеси и тепловлажностную обработку. Последнюю ведут в два этапа, во время первого из которых осуществляют заглаживание внутренней поверхности изделий. Заглаживание производят одновременными воздействиями возвратно-поступательных перемещений сердечника и крутильными виброимпульсами с амплитудами, равными 4 — 8 диаметров крупного заполнителя, и 0,01 — 01 мм в течение времени, составляющем 15% от длительности теплоИзобретение относится к производству строительных материалов и конструкций из железобетона, в частности к изготовлению трубчатых изделий из литых пластифицироBdnHblx бетонных и фибробетонных смесей в формах.

Целью изобретения является повышение качества изделий.

Способ изготовления трубчатых изделий осуществляют следующим образом.

Устанавливают в форму сердечник, подают в зазор между ними под давлением бетонную смесь и производят тепловлажкостную обработку в два этапа. Во время первого осуществляют заглаживание внутренней поверхности изделий одновременными воздействиями возвратно-поступательных крутильных перемещений сердечника и крутильными виброимпульсами с амлитудами, равными 4 — 8 диаметров крупного заполнителя и 0 О! — 0,1 мм в течение времени, составляющем 15% от длительности тепловлажностной обработки.

Пример 1. Готовят литую пластифицированную бетонную смесь с водоцементиым отношением В/Ц=О,З при расходе сухих составляющих на 1 м бетона; 550 кг напрягающего цемента или портландцемента, 700 кг кварцевого песка с модулем крупности

М„р — — 2,8 и 800 кг щебня фракции 5. В качестве пластифицирующей добавки используют суперпластификатор С-3 в количестве

0.8% от массы цемента (т. е. 0,8Х (550:

:100) =4,4 кг) .

Воду затворения в количестве 145 л смешивают с суперпластифика-ором С-З, а затем компоненты бетонной смеси перемешивают.

Подвижность бетонной смеси составляет

18 см осадки стандартного конуса. По окончании заполнения формы производится опрессовка бетонной смеси избыточным давлением 0,1 МПа и выдержка смеси под давлением 1 мин. Затем бетонная смесь подвергается тепловлажностной обработке продолжительностью 1 ч с под.ьемом температуры изделий до 60 С, которую осуществляют в два этапа. На первом этапе длительностью в 9 мин производят заглаживлажностной обработки. Устройство для формования трубчатых изделий содержит форму 1 и сердечник 2 с механизмом 3 вращательных перемещений, нагнетательное устройство 8 и возбудитель колебаний. Механизм 3 вращательных перемещений выполнен составным в виде опертой на упругие опоры 4 неподвижной обоймы 9 и охватываемого ею приводного поворотного стола 10, внутри которого размещен возбудитель 11 колебаний. 2 с. и 1 з.п.ф-лы, 1 ил. вание внутренней поверхности изделия совместными воздействиями возвратно-поступательных крутильных перемещений сердечника и крутильными виброимпульсами с амплитудами, равными соответственно 4 диаметров крупного заполнителя и 0,01 мм в течение времени, составляющем !5% от длительности тепловлажностной обработки.

Пример 2. Готовят литую пластифицированную бетонную смесь с водоцементным отношением В/Ц=0,35 при расходе сухих составляющих на 1 м бетона: 550 кг напрягающего цемента или портландцемента, 700 кг кварцевого песка с модулем крупности М,„=2,8 и 800 кг щебня фракции 20 мм.

В качестве пластифнцирующей добавки используют суперпластификатор С-8 в количестве 0,8% от массы цемента (т. з. 0.8Х

Х (550:100) =4,4 кг).

Воду затворения в ксличестве 145 л смешивают с суперпластификатором С-З, а затем компоненты бетонной смеси перемешивают. Подвижность бетонной смеси составляет 18 см осадки стандартного конуса.

По окончании заполнения формы производится опрессовка бетонной смеси избыточным давлением 0,3 МПа и выдержка смеси под давлением в течение 3 мин. Затем бетонная смесь подвергается тепловлажностной обработке продолжительностью 2 ч с подъемом температуры изделий до 80 С, которую осуществляют в два этапа. На первом этапе длительностью в 9 мин производят заглаживание внутренней поверхности изделия совместными воздействиями возвратно-поступательных крутильных перемещений сердечника и крутильными виброимпульсами с амплитудами, равными соответственно 8 диаметров крупного заполнителя и 0,1 мм в течение времени, составляющем 15% от длительности тепловлажностиой обработки.

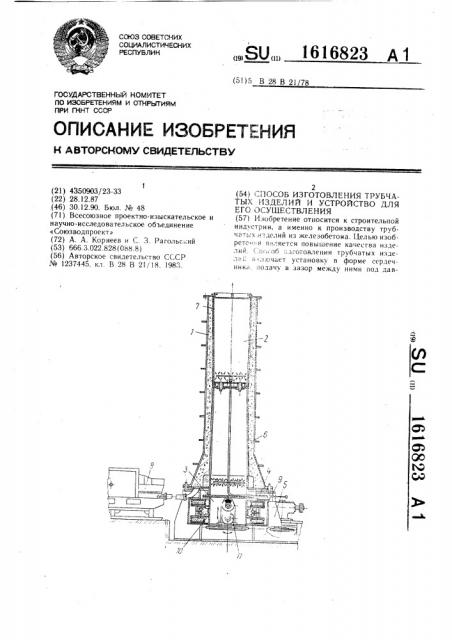

На чертеже схематично изображено устройство для формования трубчатых изделий из бетонных смесей, разрез.

Устройство для изготовления трубчатых изделий состоит из вертикальной наружной формы 1, в полости которой размещен внутренний сердечник 2, закрепленный на

1616823

Формула изобретения

Составитель Т. Невзорова

Редактор «О. Середа Техред А. Кравчук Корректор 3..1оича кона

Заказ 4089 Тираж 497 Подписное

ВНИИПИ Государственного комитета по изобретениям и и. крытая; и; и ГК1«Т Г ССР

113035, Москва, Ж вЂ” 35, Раугиская нзо., д. 4 5

Производственно-издательский комбинат «Патент>, и. Уж:овод. x.i. Гагарина, 101 поворотном столе механизма 3 вращательных перемещений, установленного на упругих опорах 4 в раме 5. Сердечник состоит из двух усеченных конусов, нлжний конус

6 закреплен на поворотном столе, а верхний .конус 7 вертикально подвижен. Конуса соединены между собой последовательно с противоположными уклонами 1:100...1:150. Нижняя часть формы соедичена с нагнетательным устройством 8.

Механизм вращательных перемещений выполнен в виде неподвижной обоймы 9 и приводного поворотного стола 10, внутри которого размещен возбудитель 11 колебаний.

Устройство работает следующим образом.

Нижний конус 6 покрывают слоем антиадгезионной смазки. Собранную наружную форму 1 устанавливают концентрично нижнему конусу 6 на опорную площадку рамы 5.

Во внутреннюю полость наружной формы 1 концентрично вводят верхний конус 7, также покрытый слоем антидагезионной смазки. Подключается нагнетательное устройство 8 к нижнему торцовому кольцу наружной формы 1.

В течение тепловлажностной обработки вращают поворотный стол механизма 3 вращательных перемещений с возбудителем 11 колебаний, производя заглаживание внутренней поверхности изделия.

1. Способ изготовления трубчатых изделий, включающий установку в форму сердечника, подачу в зазор между ними под давлением бетонной смеси и последующую тепловлажностную обработку, отличающийся тем, что, с целью повышения качества изделий, тепловлажностную обработку ведут в два зтапа, во время первого из которых осуществляют заглаживание внутренней поверхности изделий одновременными воздействиями возвратно-поступательных крутил— ных перемещений сердечника и крутильны ми виброимпульсами с амлитудами, равными соответственно 4 — 8 диаметров крупного заполнителя и 0,01 — 0,1 мм, в течение времени, составляющем 15о от длительности тег:— ловлаж ностной обработки.

2. Устройство для формования трубчатых изделий из бетонных смесей, содержащее установленные концентрично c åpäå÷íèê с механизмом вращательных перемещений и фор20 му, соединеннхю нижним торцом с нагнетательным устроиством, и возбудитель колебаний, отличающееся тем, что, с ц лью повышения качества изделий, механизм вращательных перемещений сердечника выполнен составным в виде опертой на упругие

25 опоры неподвижной обоймы и охватываемого ею приводного поворотного стола, внутри которого размещен возбудитель колебаний, причем форма и сердечник оперты соответственно на обойму и стол.

3. Устройство "o и. 2, отличающееся тем, что сердечник выполнен из верхней и нижней секций в виде усеченных конусов, контактирующих друг с другом меньшими основаниями.