Компенсатор неравномерности нагружения штампа к прессу

Иллюстрации

Показать всеРеферат

Изобретение относится к кузнечно-прессовому оборудованию, в частности к конструкции компенсаторов неравномерности нагружения штампов к прессу. Цель изобретения - повышение стойкости штампов и качества штампуемых деталей. При ходе ползуна вниз и его перекосе на соответствующий угол происходит перекос верхней и нижней половин штампа. При этом хвостовик 2 поворачивается на необходимый угол относительно подпятника 3 путем перекатывания шариков 6 между их сферическими поверхностями и смещается с подпятником 3 в горизонтальной плоскости путем перекатывания шариков 8 относительно стола. Угловой поворот хвостовика 2, который опирается на сферическую поверхность подпятника 3 через ряд шариков 6, резко уменьшает момент, действующий на направляющие элементы штампа. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)s В 30 В 15/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

77 (21) 4662656/25-27 (22) 16.03 .89 (46) 30,12.90. Бюл. ¹ 48 (75) В.С.Запорожченко, А.П,Качанов и В.Я.Мирзак (53) 621.979.06(088.8) (56). Авторское свидетельство СССР

¹1428593,,кл. В 30 В 15/00, 24.03.86. (54) КОМПЕНСАТОР НЕРАВНОМЕРНОСТИ

НАГРУЖЕНИЯ ШТАМПА К ПРЕССУ (57) Изобретение относится к кузнечнопрессовому оборудованию, в частности к конструкции компенсатора неравномерности нагружения штампов к прессу. Цель изобретения — повышение стойкости штампов О, 1616838 A1 и качества штампуемых деталей. При ходе ползуна вниз и его перекосе на соответствующий угол происходит перекос верхней и нижней половин штампа. При этом хвостовик 2 поворачивается на необходимый угол относительно подпятника 3 путем перекатывания шариков 6 между их сферическими поверхностями и смещается с подпятником

3 в горизонтальной плоскости путем перекатывания шариков 8 относительно стола. Угловой поворот хвостовика 2, который опирается на сферическую поверхность подпятника 3 через ряд шариков 6, резко уменьшает момент, действующий на направляющие элементы штампа, 2 ил.

1616838

50

Изобретение относится к машиностроению, в частности к конструкции кузнечнопрессового оборудования.

Цель изобретения — повышение стойкости штампов и качества штампуемых деталей.

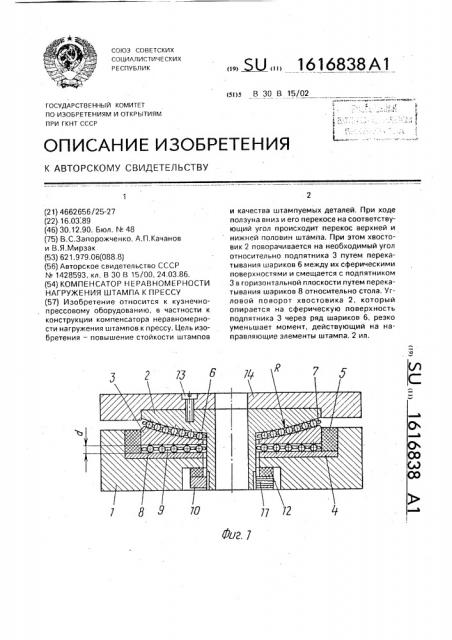

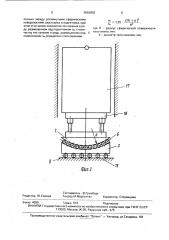

На фиг,1 схематично показан предлагаемый компенсатор; на фиг,2 — схема нагружения компенсатора.

Компенсатор состоит из опорной плиты

1, в которой смонтирован полый резьбовой хвостовик 2 и подпятник 3, имеющие сферические поверхности, прокладка 4 и упругий элемент 5, расположенный по периметру подпятника 3. Между сферическими поверхностями хвостовика 2 и подпятника 3 установлены в один ряд тела качения в виде шариков 6, помещенные в сепаратор 7, Этот сепаратор имеет форму части шаровой поверхности (шарового сегмента) и расположен эквидистантно сферическим поверхностям хвостовика 2 и подпятника 3.

Между нижней плоскостью подпятника 3 и прокладкой 4 размещены тела качения в виде шариков 8, помещенные в плоский сепаратор 9. Сепараторы 7 и 9 обеспечивают расположение и качение шариков 6 и 8 в определенном порядке, не позволяя им всем смещаться в одну сторону при эксцентричном нагружении подпятника 3 и касаться друг друга. Касание соседних шариков увеличивает потери на трение и сопротивление перемещению подвижных деталей компенсатора. Тела качения 6 и 8 имеют одинаковый диаметр.

На конце хвостовика 2 закреплена гайка 10, стопорящаяся винтом 11, а между гайкой 10 и опорной плитой 1 расположено упругое кольцо 12. Кроме того, полый хвостовик 2 соединен винтами 13 с верхней плитой 14, в которой выполнено центральное отверстие для удаления деталей и отходов. В опорной 1 и верхней 14 плитах выполнены пазы (не показано) для соединения компенсатора со столом пресса и штампом.

Компенсатор устанавливают на стол 15 пресса, а на верхнюю плиту 14 монтируют штамп 16, верхнюю плиту которого жестко крепят к ползуну 17 пресса.

Отношение количества тел 6 качения к количеству тел 8 качения определяется отношением

40 где R — радиус сферической поверхности хвостовика 2, мм;

d — диаметр тел 6 и 8 качения, мм.

Компенсатор работает следующим образом.

При ходе ползуна 17 вниз и его перекосе на угол а вследствие погрешностей изготовления, сборки, износа и упругой деформации деталей и узлов пресса происходит перекос верхней половины штампа 16, жестко связанной с ползуном 17. Так как обе половины штампа соединены направляющими элементами, нижняя половина штампа, закрепленная на верхней плите 14, смещается вслед за верхней половиной.

При этом хвостовик 2 поворачивается на необходимый угол относительно подпятника 3 путем перекатывания шариков 6 между их сферическими поверхностями и смещается вместе с подпятником 3 в горизонтальной плоскости путем перекатывания шариков 8 относительно стола 15. Угловой поворот хвостовика 2, который опирается на сферическую поверхность подпятника 3 через ряд шариков 6,резко уменьшает изгибающий момент, действующий на направляющие элементы штампа в момент подстройки его нижней половины по верхней, повышает стойкость штампа и улучшает качество штампуемых деталей, После выполнения технологической операции при обратном ходе ползуна 17 пресса вверх компенсатор разгружается и под действием сил упругости элемента 5 и кольца 12 хвостовик 2 вместе с подпятником

3 при перекатывании шариков 6 и 8 возвращаются в исходное положение.

Использование предлагаемого компенсатора обеспечивает повьц ение стойкости штампов и качество штампуемых деталей.

Формула изобретения

Компенсатор неравномерности нагружения штампа к прессу, содержащий опорную плиту с размещенными в ней полым резьбовым хвостовиком и подпятником, обращенными друг к другу сферическими поверхностями, установленную на опорной плите прокладку, размещенный на последней подпятником ряд тел качения в виде шариков в сепараторе, смонтированный по периметру подпятника упругий элемент, а также упругое кольцо, установлен ное между опорной плитой и гайкой, сочлененной с резьбовым хвостовиком, о т л и ч а ю щ и йс я тем, что, с целью повышения стойкости штампа и качества штампуемых деталей, он снабжен дополнительным рядом тел качения в виде шариков в сепараторе, установ1616838

Составитель В.Гринберг

Техред М.Моргснтал Корректор О.Кравцова

Редактбр Ю.Середа

Заказ 4090 - Тираж 512 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 ленных между упомянутыми сферическими поверхностями хвостовика и подпятника, при этом отношение количества тел качения в ряду, размещенном над подпятником п, к количеству тел качения в ряду, размещенном под подпятником п„определено соотношением

nb „ (гн -< Я и, R> где R — радиус сфери еской поверхности хвостовика, мм;

d — диаметр тела качения, мм.