Способ непрерывного получения оксамида

Иллюстрации

Показать всеРеферат

Изобретение касается амидов, в частности получения аксамида, используемого в качестве азотного удобрения. Цель - улучшение экологический условий производства и повышение чистоты целевого продукта. Для этого непрерывный процесс ведут реакцией цианида водорода с кислородом при 50-100°С в циркулирующем с помощью подаваемого кислорода воздуха растворе катализатора. При этом циркуляцию проводят по внутреннему контуру реактора при содержании оксамида в реакционной смеси, равном 10-50 мас.%, а осветленный раствор катализатора пропускают по контуру циркуляции и совместно с водой используют его для промывки образовавшейся суспензии целевого продукта, направляемой на разделение. Катализатор содержит 1-3 мас.% нитрата меди в 50-90%-ной уксусной кислоте. Полученную суспензию целевого продукта далее кристаллизуют и отфильтровывают оксамид. При этом лучше на разделение направлять суспензию целевого продукта, содержащую 10-50 мас.% твердой фазы. Эти условия в 3 раза снижают отложение оксамида на поверхности реакционного аппарата и трубопроводов, повышают качество оксамида за счет снижения загрязнения его нитратом меди, цианида водорода и уксусной кислоты, а также обеспечения образования кристаллов более крупного размера, чем в известном случае (65 мкм против 20-50 мкм) и снижения содержания цианида водорода в маточном растворе в 5-7 раз. 1 з.п. ф-лы, 1 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (51) 5 С 07 С 231/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ .

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4483611/31-04 (22) 27 ° 06.88 (46) 30.!2.90. Бюл. У 48 (72) В.С.Еремеев, Ю.Г.Свердлин, С.Н.Беломытцев, Ю.B.Eðåìååâ, В.А.Бондарь, В.К.Стеба, В.Д.Пархоменко, Е.С.Смирнова, Я.В.Целинко;

И ° Г. Крышень, И.С.Зоря, Г.П.Проня и А.M.Äàíèëoâè÷ (53) 547.298.1.07 (088.8) (56) Патент ФРГ Р 2403120, кл. С 07 С 103/14, 1971.

Заявка Японии Р 7446016, кл. 16Â 621.1, 1974,. (54) СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ

О КСАМИДА (57) Изобретение касается. амидов, в частности получения оксамида,исполь- . зуемого в качестве азотного удобрения. Цель — улучшение экологических условий производства и повышение чистоты целевого продукта. Для этого непрерывный процесс ведут реакцией цианида водорода с кислородом при

50-100 С в циркулирующем с помощью .подаваемого кислорода воздуха растворе катализатора. При этом циркуляцию проводят по внутреннему контуру

Изобретение относится к способу непрерывного получения оксамида,используемого в качестве азотного уцобрения, а также полупродукта в органическом синтезе.

Цель изобретения — упрощение способа, повышение чистоты продукта, „„SU„„1616897 А 1 реактора при содержании оксамид в реакционной смеси, равном 10

50 мас.%, а осветленный раствор катализатора пропускают по контуру цир- куляции и совместно с водой используют его для промывки образовавшейся суспенэии целевого продукта,направляемой на разделение. Катализатор содержит 1-3 мас.% нитрата меди в 50 †90% †уксусной кислоте. Полученную суспензию целевого продукта далее кристаллиэуют и отфильтровывают оксамид. При этом лучше на разделение направлять суспензию целевого продукта, содержащую 10-50 мас.% твердой фазы. Эти условия в 3 раза снижают отложение оксамида на поверхности реакционного аппарата и трубопроводов, повышают качество оксамида эа счет снижения загряэчения его нитратом меди, исключения примесей, цианида водорода и уксусной кислоты, а также обеспечения образования кристаллов более крупного размера,чем в известном случае (65 мкм против 20

50 мкм), и снижения. содержания цианида водорода в маточном растворе в

5-7 раэ. I э.п. ф-лы, 1 ил. увеличение ресурса непрерывного ведения процесса и улучшение экологических условий производства.

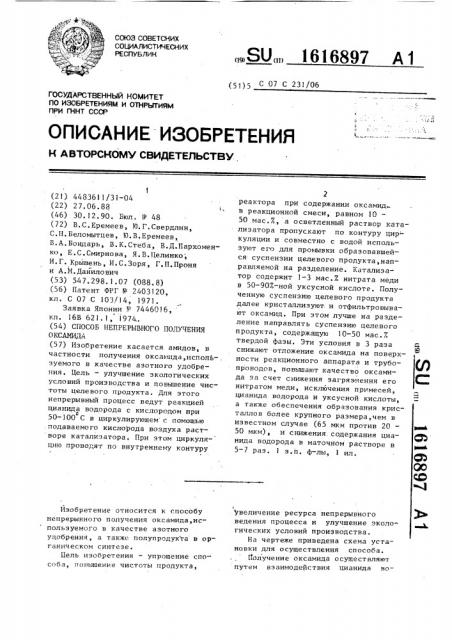

На чертеже приведена схема установки для осуществления способа.

Получение оксамида осуществляют путем взаимодействия цианида во3 16.6897 4

1I< рода с кислородом 11ри . 0-1 о С

11 цирку.,<-<рующем с помо<г lo поца-наемо1 0 кис:IopojIa (Во 3IIyха) ра створе катализатора, содержащем

3 маг.Х нитрата меди в 50-907 уксуспг>й кислоте, при этом реакция проходит II циркулирующей по I.:Iióòðåííåìó контуру реактора суспензия оксамида в катализаторе, которую при к<энцентрации 10-507. отбирают и отмывают ра-Створом катализатора и:<одой, а раст вор катализатора осветляют и пропускают по контуру циркуляции, минуя

Стадию разделения суспензия.

Основной частью установки является реактор 1, снабженный центральной

1 циркуляционной трубой с цилиндрической обечайкой,, установленной коаксяально между корпусом реактора и цент эальной трубой. образующими разные

KoIIтуры циркуляции сгуш .--и-:ой суспензии и осветленного раствора катализа гора. При этом в верхней части корпуса реактора установлены штуцер для подачи циркулирующего осветлен Io го раствора катализатора внутрь цилиндрической обечайки и штуцер для зтвоqa осветленного раствора из кольцевого з;.зоря между кс рпусом ре— актор а и цили<1дриче ской о б<еча<1кой, а грубопровод для отводя г:родукционНой суспензия Iiз нижней чяcTvi реактор= снабжен штуперсм для пс дачи про <<Ъ<ВНОЙ ВОЦЫ, 1

Нижний патрубок реактора 1 для .,отвода г<родук;<ионн< й:.:успонзн:< сг с динен со сборником 2 су э<ензяы,. а

Верхний штуцер д s: orIIo.<а осветле< нов

Го рaori-.opa —. со сборни: ol 4 ъ аточно г; го раствора.

СбврНИК 2 СуСПЕНЗ;.-.И З:<;бж -.Н lцтуц<ЕПЕpг i(a ; Ы <,: 11Е ;{3" ll< На 11лльт :. >, В < т „ -,, Io вке l пе <<1смот<ое < контур Циркуляции oc=-етле1;о < о раствора катаг<изатора., вклю--l=.:-:I

4 маточного ра.створа -:< теплообм<знГ ник э для корректировки температур=i циркулирующ -ro катализагсра. При этэ,< вход теглообменника соединен ".o сбэр-"

50 ником 4, а въ:ход - со штуцером для подач циркулирующего оса;-<тленного раствора катализатора внутрь ципинцрической обечайки реактэра l. Кром того, установка содегжит ко1гценсатор б для конденсации вторичнс>го пара., образую<«егося пpv. насыщении кислорода (воздуха) при температуре синтеза, соединенный с верхней час; ью реактора 1, сбор11ик 8 конденсата и насосы 7 — 11. Поступление суспензии на фильтр 3 и осветленного раствора из соорника 4 в реактор 1 осуществляется при помощи насосов 9 и 10 соответственно. Насосы 7 и 11 служат для отвода несконденсировавшихся паров и перекачки конденсата из сборника 8 в сборник oc— ветленного раствора 4.

Установка работает следующим образом.

Реактор 1 заполняют раствором катализатора, который с помощью насоса !О постоянно циркулирует через сборник 4., теплообменник 5 и форсунку. 3 ниж111ою часть центральной цир< куляционной трубы реактора непрерывio подается воздух, сюда же выше ввода воздуха на 400-500 мм вводится цианид водорода; температура раст«ора поддерживается на уровне 60 С.

Теплота реакции и кристаллизации отводится за счет охлаждения катализатора в теплообменнике 5. Продукционная сгущенная суспензия промывается водой и непрерывно сливается в сборник 2, откуда насосом 9 откачивается на разделение с помощью Фильтра 3.

Отфильтрованный осадок поступает на сушку и склад готовой продукции, фильтраr сливается в сборник -1 р " разующийся в ре- Г 1ктоРе г .. 55 с при насыщении воздуlзмесг" с последним поступает в ..o -I,,:,енсагог 6, где конденсируется совместно с уксусной кислотой; неско1<денсировавшаяся часть пара в смеэоздухом отк< чивается вакуумi;aoо;ом ". 1" атмосферу. Конденсат вторично о пара из конденсатора 6 сливается В сборник 8, откуда насосом

1: чапраиляетс ":.-a промъ1вку продукцион-ioII сгуш-."- успензии сливаю9 щейся:.-..з реакт .ра. Вентилятор 12 осуществляет циркул<яцию кислорода в реакторе.

Пример 1, Б лабораторный полый трубчатый реактор высотой 0,45 м и диаметром 0,1 м загружают 2 кг раствора катализатора, содержащего 25 г нитрата меди, 1600 r уксусной кислоги и 375 r вопы. В реактор в течение

-- аса при 70<1С пропускают 60 г газо161 образного цианида водорода и 200 r воздуха, Всю образованную суспензию оксамида с температурой 86 С сливают в разделительный сосуд,отделяют кристаллы от маточного раствора, промыва ют их 20 мл воды (количество воды, израсходованной на образование оксамида) и высушивают. Средний размер кристаллов 4,5 мкм, Масса осадка

94 г, масса конденсата 30 г, содержание твердой фазы в суспензии 4,5Х содержание меди в оксамиде 0,05Х уксусной кислоты 0,17. Концентрация непрореагировавшего цианида водорода в фильтрате л 1 г/л. Вторичный пар из верхней части реактора направляется в холодильник-конденсатор.Со стенок реактора выделяют 3,1 г оксамида.

Пример 2. В реактор загружают 2 кг катализатора (состав катализатора и конструкция реактора соответствуют примеру 1). о

В реактор в течение 1 ч при 70 С пропускают 450 г воздуха и 150 r газообразного цианида водорода. Всю образовавшуюся суспензию оксамида о с температурой 92 С переводят в разделительный сосуд, отделяют кристаллы от маточного раствора и промывают

50 мл воды (количество воды, израсходованной на синтез). Масса сухого осадка 230 r (т.е. концентрация суспензии 10,57). Содержание меди в продукте 0,05Х уксусной кислоты

0,157. Средний размер кристаллов

45 мкм. Концентрация цианида водорода в маточнике л 3 г/л. Вторичный пар иэ верхней части реактора направляют в холодильник-конденсатор. Масса конденсата 32 r. Со стенок реактора . после остановки процесса выделяют

4,5- r оксамида.

П р и м .е р 3. В лабораторный трубчатый реактор с диаметром внешнего кожуха (D) 0,1 м и высотой (11)

0,45 м, снабженный центральной циркуляционной трубой (Р = 0,02 м и

11„ = 0,25 м), цилиндрической обечайкой (О о = — 0,03 м и !. = 0,25 м), трубопроводом для отвода продукционной суспенэии (d = 0,01 м), штуцером для вывода вторичного пара и штуцером ввода осветленного раствора катализатора, загружают 2 кг раствора катализатора, содержащего 25 г

7 6 о нитрата меди, 1600 г уксусной кислоты, 375 г воды и 200 г кристаллов оксамида со средним размером 45 мкм, Б реактор в течение 1 ч через штуцеры ввода цианида водорода и воздуха при 70 С подают 120 r газообразного цианида водорода и 400 г воздуха соответственно. Иэ трубопровода в нижней части реактора отводят 780 г сгущенной суспензии оксамида с температурой

76 С в разделительный сосуд и через штуцер вводят 750 r осветленного раствора катализатора с температурой

65 С. В нижнюю часть сосуда вводят гО

75 r конденсата, а из верхней отбирают 80 г раствора. После разделения суспензии продукт промывают 300 мл воды и высушивают. Масса осадка

388 г (содержание оксамида в суспензии 507), размер ча:.тиц 65 мкм. lacca конденсата 80 г. Содержание меди в продукте 0,027, уксусная кислота и цианид водорода практически отсутствуют. Со стенок реактора после остановки процесса выделяют 1,2 г оксамида. Концентрация цианида водорода в фильтрате 0,13 г/л.

Пример 4. В реактор примера

3 загружают 2 кг катализатора,содержащего 25 г нитрата меди, 1600 г уксусной кислоты, 375 г воды. В реактор при 70 С в течение 1 ч пропусо кают 250 r воздуха и 55 r газообразного цианида водорода.. Из нижней части реактора в разделительный сосуд отбирают 800 г суспензии оксамида с температурой 73 С, а через штуцер вводят 750 г осветленного раствора с температурой 68 С. В низ разделительного сосуда вводят 55 г конденсата и отбирают из верхней части 70 r раствора. После разделения, промывки

60 мл воды и сушки получают 80 г оксамида со средним размером частиц

60 мкм (концентрация оксамида в сгущенной суспензии 107). Содержание меди в продукте 0,02Х уксусная кислота и цианид водорода практически отсутствуют. Масса конденсата 75 г.

Со стенок реактора выделяют 1,1 r оксамида.

II р и м е р 5. В реактор загружают 2 кг катализатора (конструкция реактора и состав катализатора аналогичны примеру 3) и при 70 С в течение 1 ч пропускают 100 r воздуха, ЗО г газообразного цианида водорода и 770 г осветленного раствора катали7 161689 затора с температурой 65ОС. Из нижней части реактора в разделительный сосуд отбирают 800 г суспензии оксамида с температурой 72 С. В низ разпелительГ

5 ного сосуда вводят о5 г конденсата и отбирают из верхней части 60 г раствора ° После фильтрования, TIDQMblBKN

50 мл воды и сушки получают 7 r ок— самида (концентрация оксамкда в сусПензии 5,9%) со средним размером час гиц 45 мкм. 11асса конден<.ата 65 г.

Концентрация цианида водорода в фильтрате 0,25 .г/л. Со стенок реактора после. остановки процес< а выделяют

1,0 г оксамида.

Пример 6. В реактор загружают

2 кг катализатора (конструкция реактора и состав катализатора соответствуют примеру 3). При 70ОС в реак- 20 тор вводят 170 г кислорода, 120 г цианида водорода и 250 г оксамица со средним размером частиц 45 мкм, Выгрузка суспензии из реактора затруднена ввиду сложности транспорти- 25 ровки (содержание оксамида в сгущенной суспензии нижней части реактора

56%). Масса конденсата 65 г.

I1 р и м е р 7. В реактор примера 1 загружают 2 кг раствора катализатора с температурой 70 С (состав катализатора соответствует примеру и при помощи насоса устанавливают его циркуляцию с объемной скоростью ,0,4 м /ч. В течение 4 ч н реактор подают цианид водорода с расходом

0,05 кг ч и кислород с р..сходом

0,035 м /ч. Суспензпю., содержашун 5%оксамида, с температурой 88 С выводя: из верхней части реактора на 4 1 фильтр и промывают 0,0167 кг/ч воды (количество промывной водLI израсходованной на образование ок< амида) .

Получают 0,307 кг оксамида со =ре;.ним размером частиц 45 мкм. Годержание меди в продукте 0,05%., уксусной кислоты 0,1%, .цианида водорода в маточнике 1,5 г/л. После ос вЂ,:àíîâêè пpa-. цесса на стенках реактора и в трубопроводах инкрустируетcë 0,03 кг про- c, дукта, Пример 8. В реактор примера

3 загружают 2 кг раствора катализатсб ра с температурой 70 Г (состав катализатора соответствует примеру 3).

В течение 4 ч в реактор подают

0,G5 кг/ч цианида водо:зода 0,035 м/ч .кислорода и 0,7 кг/ч осветленного раствора катализатора с температурой

7 8

65оС. Сусле нзию с концентрацией 20% отводят с расходом 0,8 кг/ч и температурой 72 С через трубопровод продукционной суспензии в разделительную воронку, в нижнюю часть которой вводят 0,045 кг/ч конденсата, а из верхней отбирают С,05 кг/ч раствора, После промывки на фильтре 0,1 кг/ч воды получаю-. 0,75 кг/ч оксамида со средним размером частиц 60 мкм и

0,07 кг/ч конденсата. Содержание меди в продукте 0,02%, уксусная кислота отсутствует.

На стенках реактора инкрустируется 1,4 r оксамида. Содержание цианида водорода в маточнике 0,14 г/л.

Как видно из примеров 3,4, 6 и 8, проведение процесса непрерывного получения оксамида в условиях предлагаемого способа обеспечивает увеличение ресурса непрерывного ведения технологического процесса ввиду снижения примерно в 3 раза инкрустации оксамида . на поверхности реакционного аппарата и трубопроводов, что предотвращает их закупорку, улучшение качества целевого продукта путем снижения загря-.íeíèÿ его нитратом меди в 2,5 раза и исключения примесей уксусной кислоты и цианида водорода; улучшение условий отделения кристаллов оксамида от катализатора, а также улучшение зкологических условий коксохимического производства Путем осуществления разделения сгущенной суспен-ии„ .- держап.ей 10-50% твердой фа ;ы с бо:,;::е «рупными кристаллами оксамида (65 мкм ротив 20-50 в

,с овиях пр.-.тотиг,a), и снижение содержания цианида водпрода в маточном растворе в 5-7 раз; более полное протекание прсцесса совмещенного с-сисления и гидролиза цианида водоро,qa благодаря осуществлению циркуля",.ии суспензии реакторе.

К::ê видно из примеров 1,2 и 7,проведение, процесс. в отсутствие циркуляции к;тзлизат.,ра и маточного раствора способствует перегреву на !6

22 С реакционного аппарата, что при О водит к увеличению содержания пианида водорода в маточном растворе.Обра:=.;óþùèéñÿ мелкокристаллический оксамид затрудняет стадию разделения.

Осуществление разделения суспензии, содержащей менее 10% твердой фазы, способствует увеличению содержания цианида водорода в фильтрате и

16897

9 1á получению мелкокристаллического продукта (пример 5), при содержании более 507. твердой фазы разделение суспензпи затруднено в виду сложности ее транспортировки (пример 6).

Пример 9. В лабораторный трубчатый реактор с диаметром внешнего кожуха 0,1 м и высотой 0,45 м, снабженный центральной циркуляционной трубой (Пг = 0,02 м и Ьт =

= 0,25 м), цилиндрической обечайкой (D = 0,03 м и 11 0 = 0,25 м), трубопроводом для о тв ода продукционной суспензии Итр = 0,01 M) штуцером для вывода вторичного пара и штуце. ром ввода осветленного раствора,загружают 2 кг раствора катализатора, содержащего 20 г нитрата меди (17), 1800 г уксусной кислоты (907) и 180 г воды (97). В реактор в течение 1 ч через штуцеры ввода цианида водорода и воздуха при 1OGOÑ подают 120 r газообразного НС11 и 400 r воздуха. Из трубопровода в нижней части реактора ,отводят 780 г сгущенной суспензии оксамида с температурой 106 С в разделительный сосуд и через штуцер вводят 750 г осветленного раствора катализатора с температурой 90 С. В нижнюю часть сосуда вводят 75 r конденсата, а из верхней отбирают 80 г . раствора. После разделения суспензии продукт промывают 300 мл воды и высушивают. Масса осадка 188 r (содержание оксамица в суспензии 22,87), средний размер частиц 65 мкм. Масса конденсата 80 r. Содержание меди в продукте 0,02%, уксусная кислота и цианид водорода практически отсутст- вуют. Со стенок реактора после остановки процесса выделяют 1,2 г оксамида. Концентрация цианида водорода в фйльтрате 0,13 кг/м

Пример 1О. В реактор примера 9 загружают 2 кг катализатора,содержащего 40 г нитрата меди (27), 1000 r уксусной кислоты (507). и

960 г воды (487), В реактор в течео ние 1 ч при 70 С через штуцер ввода цианида водорода и воздуха подают

45 г газообразного цианида водорода и 500 г воздухa. Из трубопровода в нижней части реактора отводят

?00 r сгущенной суспензии оксамида с температурой 78 С в разделительный сосуд и через штуцер вводят

720 г осветленного раствора катализатора с температурой 70 С. В нижнюю часть сосуда вводят 50 г конденсата, а из верхней отбирают 50 г раствора. После разделения суспензии, промывки продукта водой и сушки масса осадка 70 г (содержание твердой фазы в суспензии 10%). средний размер частиц 65 мкм. Содержание меди в продукте 0,0257., уксусная кислота и цианид водорода практически отсутствуют.

Со стенок реактора после остановки процесса выделяют I 5 г оксамида. Концентрация цианида водорода в фильтрате 0,15 кг/м .

П p H M е р 11. В реактор примера 9 загружают 2 кг катализатора, содержащего 60 r нитрата меди (3%), 1400 r уксусной кислоты (70%) и

540 г воды (28%).

20 В реактор в течение часа при 50 С пропускают 225 г цианида водорода и 600 г воздуха.

Из трубопровода в нижней части реактора огводят 700 г сгущенной сус-

25 пензии оксамида с температурой 61 С в разделительный сосуд и через штуцер вводят 710 г осветленного раствора катализатора с температурой

60ОС.

30 В нижнюю часть сосуда вводят 40 г конденсата, а из верхней отбирают

50 r раствора. После разделения суспензии, промывки продукта водой и сушки масса оксамида 350 r (содержа35 ние твердой фазы в суспензии 50%) ° средний размер кристаллов 60 мкм,содержание меди в продукте 0,025% уксусная кислота и цианид водорода практически отсутствуют.. Со стенок ре4р реактора после остановки процесса выделяют 1,8 г оксамида. Концентрация цианида водорода в фильтрате

0 18 кг/м

45 Пример 12. Отличается от примера 9 проведением синтеза при 40 С.

После разделения суспензии, промывки продукта водой и сушки масса осадка

55 г (содержание твердой фазы 7,8%)

5О При этом осадок содержит 657 оксамида и 35% цианида меди, образовавшегося в результате протекания реакции

Cu(N0 ) + 2HCN — СиСН +

+ 1/2 С 11т+ 2Н1103 с лимитирующей стадией — регенерацией катализатора.

11, 161

Пример 13. Отличается от примера 10 составом катализатора: 100 г итоата меди (57), 1500 r уксусной кислоты (757) и 400 г воды (20%) .Полу-.чают 70 г оксамида со средним размером частиц 60 мкм. Содержание меди в про-, дукте 0,047.. Уксусная кислота и цианид водорода практически отсутствуют.

Со стенок реактора после остановки процесса выделяют 1,4 r оксамида °

Концентрация цианида водорода в фильтрате л 0,17 кг/м .

II р и м е р 14. Отличается от примера 10 составом катализатора: 40 г ,нитрата меди (2X), 1900 г уксусной кислоты (957) и 60 r воды (37) . Получают 55 г оксамида с размером частиц

60 мкм (содержание твердой Фазы в суспензии 7,8%). Содержание меди в продукте 0,027, уксусная кислота и цианид водорода практически отсутствуют.

Со стенок реактора после остановки процесса выделяют 4,6 r оксамида.

Концентрация цианида водорода в фильтрате . 0,3 кг/м5.

Пример 15. Отличается от примера 10 составом катализатора: 40 г нитрата меди (27), 800 г уксусной кислоты (407) и 1160 г воды (587).

После разделения суспензии, промывки г1родукта водой и сушки получают 52 r с1ксамида (содержание в суспензии

7,47) со средним размером частиц

65 мкм, Содержание меди в продукте

0,027., уксусная кислота и цианид во,цорода практически отсутствуют. Со стенок реактора выделяют 4,7 r îêсамида, Концентрация цианица водорода в фильтрате 0,28 кг/м .

Пример 16. Отличается от примера 10 составом катализатора: 40 г нитрата меди (2%), 1500 r уксусной кислоты (75%) и 460 r воды (23%) н температурными условиями проведения процесса (t = 110 С). При 110 О и вьппе раствор катализатора кипит, . :то вызывает пульсации в реакторе и затрудняет отвод сгущенной еуспен=-ии на разделение. Кроме того, кипение раствора катализатора снижает степень связывания цианида водорода способствует переходу его совмест но с уксусной кислотой и водой в паровую фазу.

Проведение процесса в растворе катализатора с содержанием нитрата ме20

12 ди более 37. (пример 13) приводит к накоплению меди в целевом продукте, при осушествлении процесса в растворе катализатора с содержанием уксусной кислоты более 907. (пример 14) и менее 507. (пример 15) приводит к снижению выхода оксамида, инкрустации его на стенках реактора и увеличению содержания цианида водорода в фильтрате.

Таким образом, предложенный способ позволяет снизить примерно в 3 раза отложение оксамида на поверхности реакционного аппарата и трубопроводов, что предотвращает их закупорку; повысить качество целевого продукта путем снижения загрязнения его нитратом меди и исключения примесей уксусной кислоты и цианида водорода; улучшение условий отделения кристаллов оксамида от катализатора и улучшение экологических условий коксохимического производства путем осушествления разделения сгущенной суспензии, содержащей 10-50% твердой Фазы, с более крупнЬ|ми кристаллами оксамида (65 мкм против 20-50 мкм в условиях прототипа) и снижение содержания цианида водорода в маточном растворе в 5-7 раз; более полное протекание процесса совмешенного окисления и гидролиза цианида водорода за счет циркуляции суспензии в реакторе.

35 формула и з о б р е т е н и я

Способ непрерывного получения оксамида взаимодействия цианида в — дорода с кислородом при 50-100 С в циркулирующем с помощью подаваемого кислорода воздуха растворе катализатора, содержащем 1-3 мас ° 7 нитрата меди в 50-907-ной уксусной кислоте, с получением суспензии целевого продукта кристаллизацией и последующей фильтрацией оксамида, о т л и— ч а ю шийся тем, что, с целью упрощения процесса, повьппения чистоты продукта и улучшения экологических условий производства, циркуляцию проводят по внутреннему контуру реактора при содержании оксамида в реакционной массе, равном 10-50 мас.7., при этом осветленньпЪ раствор катализатора пропускают по контуРу цирку ляции и совместно с водой используют его для промывки образовавшейся суспензии целевого продукта, направляемой на разделение.

13 1616897

2, Способ no rr.1 о т z H w a пшийся тем, что на разделение нап равляют суспензию целевого продукта, содержащую 10-50 мас. Е твердой фазы.

Со с т ави тель В . Мя куше в а

Редактор Л.Веселовская Техред M.ÄHäûê Корректор

Заказ 4093 Тираж 344 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.Ужгород, ул. Гагарина, 101