Способ получения полимерной пресс-композиции

Иллюстрации

Показать всеРеферат

Изобретение относится к способам получения композиционных материалов поликонденсацией связующего фенольного типа в присутствии наполнителя на основе химических волокон. Изобретение позволяет интенсифицировать процесс поликонденсации, уменьшить длительность процесса до 4-25 мин (известный 65 мин) и увеличить степень поликонденсации (выход готового олигомерного продукта до 170-178%, известный 150-155% за счет использования наполнителя на основе полиакрилонитрильных или вискозных волокон, дополнительного введения в жидкую смесь для пропитки эпоксидиановой смолы с содержанием эпоксидных групп 22 мас.% и массового соотношения фенола, формальдегида, едкого натра и эпоксидиановой смолы, равного 1:0,36-0,416:0,02-0,025:0,05-0,2 соответственно. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

А1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4286818/23-05 (22) 20.07.87 (46) 30.12.90. Бюл. Ы 48 (71) Саратовский политехнический институт (72} С.Е.Артеменко, М.М.Кардаш, Т.П.Титова и В.Н.Студенцов (53) 678,632 (088 .8) (56) Артеменко С.Е..и др. Производство волокнита. — Химические волокна, 1976, У 1, с. 58-60.

Авторское свидетельство СССР

У 787434, кл. С 08 L 61/10, 1978. (54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ

ПРЕСС-КОМПОЗИЦИИ (57) Изобретение относится к способам получения композиционных материалов поликонденсацией связующего феИзобретение относится к способам получения композиционных материалов на основе химических волокон и термореактивных смол поликонденсацией на наполнителе и может быть использовано для получения конструкционных и строительных материалов, Цель изобретения — интенсификация процесса поликонденсации.

Пример 1. 70 r вискозного штампельного иглопробивного холста пропитывает в течение 7 мин> пропуская через пропиточную ванну, куда противотоком подают состав пропиточной ванны, содержащий 40 г фенола, 16,28 г формальдегида (44 мл

„.SU„„161693 (51)5 С 08 G 8/28 С 08 Ь 61/10

2 нольного типа в присутствии наполнителя на основе химических волокон.

Изобретение позволяет интенсифицировать процесс поликонденсации, уменьшить длительность. процесса до 4

25 мин (известный 65 мин) и увеличить степень поликонденсации (выход готового олигомерного продукта до 170—

178Х, известный 150-1552)за счет использования наполнителя на основе полиакрилонитрильных или вискозных волокон, дополнительного введения в жидкую смесь для пропитки эпоксидиановой смолы с содержанием эпоксидных групп 22 мас,7 и массового соотношения фенола, формальдегида, едкого ф натра и эпоксидиановой смолы, равного

1:0,36-0,4 16:0,02-0,025: 0,05-0,2 соответственно ° 1 табл. формалина), 0,8 г едкого иатра и 2 г эпоксидиановой смолы ЭД-20. Процесс поликонденсации проводят в термокамере при 90 С в течение 15 мин. Поо лученный пресс-материал сушат при

120 С 20 мин, в результате чего полностью удаляют воду, выделившуюся в

% процессе поликонденсации, и другие летучие продукты.

Получают материал со степенью наполнения 50, 2 ма с. Ж в виде ра вномерно пропитанного связующим волокнис того наполнителя.

Пример 2 ° Процесс проводят аналогично примеру 1. Количество эпоксидиановой смолы ЭД-20 состав1616930 ляет 6 г, процесс поликонденсации проводят .при 95 С в течение 25 мин, Получают материал со степенью наполнения 49,5 мас.%.

Пример 3. Процесс проводят аналогично примеру 1. Состав пропиточной ванны содержит 40 г фенола, 14,8 г формальдегида (40 мл формалина), 0,9 г едкого натра и 4 г эпоксидиановой смолы ЗД-20. Процесс поликонденсации проводят в течение

4 мин. Получают материал со степенью наполнения 50,7 мас.%.

П р и M е р 7. 70 г голокнистого наполнителя — вискозной технической нити — пропитывают в течение 7 мин, пропуская через пропиточную нанну.

Состав пропиточной ванны содержит

40 г фенола, 14,43 г формальдегида (39 мл Формалина), 0,8 г едкого натра и 6 r эпоксидиановой смолы ЭД-20.

Процесс поликонденсации проводят в термокамере при 100 С в течение

25 мин, сушку при 120"С 15 мин. Получают материал со степенью наполнения 50,5 мас.%.

Пример 5, 70 г волокнистого наполнителя,состоящего из 1 мас,ч. полиакрилочитрильного технического жгутика и 0,7 мас.ч. нис.козной технической нити, пропитывают„ пропуская через пропиточную нанну в течение 4 мин. Состан пропиточной ванны содержит 40 r фенола, 16,65 формальдегида (45 мл формалина), 0,85 г ед35 кого натра и 8 г эпоксидиановой смолы

ЭД-20. Процесс поликонденсации прод водят в термокамере при 95 С B течение- 15 мин„сушку при 120 С 20 мин.

Получают ма териал со с гепенью наполнения 50 мас.%.

Пример 6. Процеcc проводят в условиях примера 4, Состав пропиточной ванны содержит 40 г фенола, 15,54 г формальдегица (4-2 мл формалина), 0,8 г едкого натра и 8 г эпоксидной добавки. Процесс поликонденсации проводят при 100 С в течение о

О

4 мин, После сушки при 120 С 20 мин получают материал со степенью наполнения 50 мас.%.

Пример 7о Процесс прОводят в условиях примера 5, Наполнитель содержит 1 мас,ч. полиакрилонитрильного технического, жгутика и 0,3 мас,ч, 55 вискозной технической нити. Процесс поликонденсации проводят при. о

95 С в течение 4 мин, После сушки при 120" С 20 мин получают м:ò-;åðèàë со степенью на11оги ения 50,1 мас..%

Пример 8. Проц.-;с проводят ь условиях пр:1мера 5. Волокнистый заполнитель с.одержи" ; м=-с,ч, полиакрилонитри11ьпого технического жгутика и 1 мас.ч„ ви"козной техничес,oé нити, Количес но эпоксиднодиановой смолы ЗД-20 2 г. Процесс поликонденсации пэоводят в течение 25 мин. Пос-ле сушки при 120 С 20 мин пслучают материал со степенью напол е«ия

50,5 мас.%.

Пример 9, Процесс ведут н условиях примера 5, Еолнчество эпоксидиановой смолы ЭД-20 8 г. Процесс поликОнденсации проводят 13 течение

25 мин. После сушки получают материал сс стетенью наполнения 49,5 мас.%.

Пример 10 (контрольный) .

50 мас.ч, вискозного штапельного иглопробивного холс fB пропитывают

100 мас.ч, 50%-ног0 спиртовогG oBC Yвора СФ-342А, с одер жаще го ЭД-20, и подвергают смесь сушке дс полного удаления растворителя (25 мин) .

Полу-1е13нь.й продукт представляет собой с )TifîII пресс-материал, Перерабатывают методом прямого прессования при 155 С, давлении 8 МПа, времени выдержки 5 мин на 1 мм толщины, Пример 11 (контрольнь1й), В реактор загружают 40 r фенола, 44 мл формалина, 0,8 г едкого натра. Смесь нагревают дс температуры плавления фенола„ перемешивают, внося"; 45 г вискозного штапельного иглопробизного холста

Процесс поликонденсации прозодят при 95 С 90 мин,. Полученнык продукт

Полимерный пресс-материал перерабатывают в изделия методом прямого прессования при 160"С, выдержке

5 мин на 1 мм толщины, давлении 8 ИПа (16 ИПа по примеру 4).

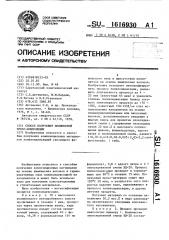

Свойства полученногс материала и характеристики интенсивности процесса поликонденсации приведены в таблице.

Формула изобреreния

Способ получения полимерной пресскомпозиции, включающий операцию пропитки волокнистого напслнителя itHII;— кой смесью фенола, формальдегида и

1616930

Пример

Поквватели

Предлагаемый

2 1 3 4 3 6

Характеристики интеисивкости пропессв иоликоидеисвпин

Длительность поликоидеысвцны, мин

25 - 90 65

15 25 4 25 \5 4 4 25

Ьииод олиго" мерного продркта, Х

178 - 150-155 150-1 SS

173 173 170 171 175 170 170 175

Физико-меканические свойства

Удельнва удвраВа вявкость| кДи/м

43 - 37 110 150 120 1В 20

Предел прочности при иегибе, 701а 120

100 131 100 90 60

»0

Огиестойкость (потери масси), 2

11 - 10 12 25 27 57 47

Составитель Г.Степанова

Редактор Н. Киштулинец Техред М.Моргентал Корректор Т,Палий

Заказ 4094 Тираж 430 Подписное

ВНИИПИ Государственного комитета.по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r.Ужгород, ул. Гагарина, 101 едкого натра, поликонденсации при нагревании и термообработки, о тл и ч а ю шийся тем, что, с целью интенсификации процесса поликонденсации, в качестве наполнителя используют наполнитель на основе вис- козных или полиакрилонитрильных волокон, в жидкую смесь для пропитки волокнистого наполнителя вводят эпоксидиановую смолу с содержанием эпоксидных групп 22 мас.X и динамической вязкостью при 25 С 16-22 Па с, при массовом соотношении фенола, формальдегида, едкого натра эпоксидиановой смолы 1: 0,36-0,4 16: О, 02-0, 025: О, 050,2 соответственно, а поликонденсацию проводят в течение 4-25 мин,