Способ выплавки стали в конвертере

Иллюстрации

Показать всеРеферат

Изобретение относится к области черной металлургии, конкретнее к способам выплавки стали в конвертере. Цель изобретения - улучшение шлакообразования и увеличение выхода стали. Способ выплавки включает продувку с изменением интенсивности расхода кислорода, подачу извести и/или доломита различной фракции. В момент подачи извести и/или доломита фракцией 21-80 мм продувку ведут с интенсивностью 3,1м<SP POS="POST">3</SP>/т<SP POS="POST">.</SP>мин, а в момент подачи извести и/или доломита фракцией 5-20 мм продувку ведут с интенсивностью 0,4-0,5 интенсивности расхода кислорода при подаче извести и/или доломита фракции 21-80 мм, причем через 0,5-1,5 мин. После подачи извести и/или доломита фракции 5-20 мм расход кислорода повышают до 2,6 м<SP POS="POST">3</SP>/мин<SP POS="POST">.</SP>т. Предложенный режим продувки позволяет в среднем в 2 раза увеличить коэффициент распределения фосфора и повысить выход стали на 1,4%. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК щ)g С 21 С 5/28 й:7 )1

l 1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4440490/31-02 (22) 17.06.88 (46) 30.12.90.. Бюл. h» 48 (71) Центральный научно-исследовательский институт черной металлургии им. И.П.Бардина и Карагандинский металлургический комбинат (72) О.Н.Сосковец, В.И.Богомяков, В,А.Синельников, Ю.А.Пак, Н.И,Шишкин, В.И.Романов и Г.В.Польшиков (53) 669. 184.26 (088 .8) (56) Авторское свидетельство СССР

9 1046289; кл. С 21 С 5/28, i 982.

Черная металлургия (бюллетень

НТИ). М., 1986, М 9, с.42-43. (54) СПОСОБ ВЫПЛАВКИ СТАЛИ В KOHBEPТЕРЕ (57) Изобретение относится к черной, металлургии, конкретно к способам выплавки стали в конвертере. Цель изобретения — улучшение шлакообраИзобретение относится к черной металлургии, конкретно к способам п жжзводства стали в кислородных конвертерах из чугунов различного, состава.

Цель изобретения — улучшение шлакообразования и .увеличение выхода стали.

В момечт подачи извести и/или доломита фракции 21 — 80 мм продувку необходимо вести с интенсивностью

3, 1 м /мин.т.

При продувке ванны с такой интенсивностью известь и/или доломит фракции 21 — 80 мм максимально нагревается за счет аккумуляции тепла отходящих газов, что позволяет улучшить растворение ее в шлаковом рас2 зования и увеличение выхода стали.

Способ выплавки включает продувку с изменением интенсивности расхода кислорода, подачу извести и/или доломита различной фракции. В момент подачи извести и/или доломита фракции 21 — 80 мм продувку ведут с интенсивностью 3,1 м /мин т, а в момент пода3 чи извести и/или доломита фракции

5 — ?О мм продувку ведут с интенсивностью 0,4 — 0,5 интенсивности расхода кислорода при подаче извести и/или доломита фракции 21 — 80 мм, причем после 0 5 — 1,5 мин после подачи извести и/или доломита фракции 5 — 20 мм расход кислорода повышают до 2, 6 м 3/мин.т. Предлагаемый режим продувки позволяет в среднем в 2 раза увеличить козффициент распределения фосфора и повысить выход стали на 1,47.. 1 табл. плаве и шлакообразование, а также повысить выход стали. При продувке

° » металла с интенсивностью менее

3, 1 м /мин.т не достигается эффект тивного нагрева извести и/или доломита и сдерживается ее усвоение шлаком. При подаче извести и/или доломита фракции менее 2 1 мм резко увеличивается количество выносимой с отводящими газами извести и/или доломита, а при подаче извести и/или доло- » мита фракции более 80 мм ухудшаются условия ее растворения, -В момент подачи извести и/или доломита фракции 5 — 20 мм продувку необходимо вести с интенсивностью

0,4 — 0,5 интенсивности расхода кислорода при подаче извести и/или до1617002 ломита фракции 21 — 80 мм. При про увке с интенсивностью менее 0,4— нтенсивности подачи кислорода при воде извести и/или доломита фракии 21 — 80 мм резко сокращается

5 . роизводительность конвертера за чет увеличения длительности продувки ез существенного улучшения шлакообаэования, а при продувке с интенсив- 10 ностью более 0,5 резко повышается вы ос извести и/или доломита с отходяп ими газами и возрастают потери ее, то ухудшает условия шлакообразова ия. При вводе извести и/или доломита 1 ракции менее 5 мм резко увеличиватся количество выносимой извести, ( ф при вводе извести и/или доломита ракции более 20 мм известь и/или оломит недостаточно прогревается, то приводит к ухудшению условий лакообразования.

Через 0 5 — 1,5 мин после подачи извести и/или доломита фракции 5 0 мм расход кислорода необходимо повысить до 2, 6 м /мин ° т. Это объяс 1яется тем, что в случае продувки ближе .2,6 м /мин т расхода кислорода

1 езко повьппается длительность продувки без существенного улучшения растворения извести и/или доломита

И шлакообраэования, а в случае повышения расхода кислорода выше номинального ухудшаются условия шлакообразования.

При повышении расхода кислорода

g)o номинального менее чем эа 0,5 мин после подачи фракции 5 — 20 мм воз астают потери извести и/или доломита отводящими газами за счет выносов, в случае повышения расхода кислорода до номинального более чем за 1,5.ìèH повьппается длительность продувки без существенного улучшения щлакообразования и повьцпения выхода стали.

Таким образом, при выплавке стали e конвертере необходимо в момент подачи извести и/или доломита фракции

21 — 80 мм продувку вести с интенсивностью 3, 1 м /мин т, а в момент по50 дачи извести и/или доломита фракции

5 - 20 мм — с интенсивностью 0,4—

0,5 интенсивности расхода кислорода

При подаче извести и/или доломита фракции 21 — 80 мм, причем через

0,5 — 1,5 мин после подачи извести й/или доломита фракции 5 — 20 мм рас3 ход кислорода повышают, до 2,6 м /мин т, 30

Опробование и проверку э. фективности предлагаемого способа проводили в 320-тонных конрертерах при пределе фосфористого чугуна. Плавки проводили с раздельной подачей извести и/или доломита фракций 5 — 20

/ и 21 — 80. мм в конвертере. Опыгные

1 плавки проводили с использованием конечного шлака предыдущей плавки в два периода с промежуточным скачива- . нием шлака. Расход кислорода на плавках 850 м /мин. Условия шлакообразования оценивали по коэффициенту распределения фосфора (Lp),ìåæäó металлом и шлаком по окончании второго периода продувки и по выходу стали, При этом учитывали, что чем выше козффицент распределения фосфора (Lp), тем выше используется дефосфорирующая способность шлакового расплава и, следовательно, лучше . условия шлакообразования ° Наличие хорошо сформированного жидкоподвижного шлака позволяет повысить выход стали за счет снижения потерь металла с выносами и со шлаками как в виде окислов,, так и в виде корольков.

Пример . После слива металла из конвертера для перевода оставшегося шлака в неактивное состояние присаживают 4 т доломита и 5 т извести, заваливают 110 т лома, заливают.

250 т чугуна при температуре 1340 С с содержанием 0,80 марганца, 0,80% кремния, 1,20 фосфора и 0 035 серы, После заливки чугуна конвертер устанавливают в вертикальное положение, опускают фурму и продувают с интенсивностью расхода кислорода

1000 м /мин (максимальная для данноЬ го конвертера интенсивность) в течение 15 мин. В ходе первого периода продувки порциями по 2 - 4 т присаживают известь фракции 21 — 80 мм в количестве 14 т. По окончании первого периода продувки в металле содержится О, 58 углерода, 0,038 фосфора при температуре 1530 С. После скачивания промежуточного шлака продувку ведут с расходом кислорода

500 м /мин (0,5 от интенсивности продувки при подаче извести фракции

21 — 80 мм), присаживают 12 т извести фракции 5 — 20 мм до 4-.й минуты.

Через 1 мин после окончания присадки извести фракции 5 — 20 мм расход кислорода увеличивают с 600 до

850 м /мин (номинальный расход) и

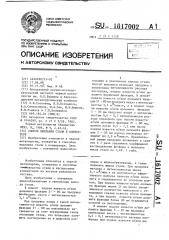

1617002 осле - (Р) т> t 1> р.5-20 нн, 2 ин (Выкод стали> 2

Ва- Расход, т оени<< расход извести> т. асхад извести и продувка

p>l ант Чугун Лон

hp. мн т

1О нм 10а! н /l>ии Ед. от

1 макс.

I м /мин Ед.от з макс.

0,5 1,О

21 — RO

31 — — — — 1000

5 — 20

1 Π— — - — 500

> <г

87,6

716

О, ОО8

1 250 110

2 250 110

5 - 20

5-20

5-20

5-20

5-20

5-20

5-20

4-20

5-22!

31 21-80 — 1000

2! —. 8О

3! — — - — - 1000!

4 з< — " 80 !00о

21.- SO

З< — — -- !ОО0

2! - ВО

31 — — — 850

3 1 "- 1000

3! ™ - 80 <000

t4 з -2 90 !ооа

2Π— So

31 — — 1000

14, 716 87,6

О, ОО8

450

0,45 0,5

О,4

t,o

0,008 . 716 87,6

1,О

3 250 110

4 250 1!О

52! . 87 о,s

О, О<1 о,о»

О,О

О,О!2

0,011

О,O<2

О,О< !

500

0,4

t,o

521

1,6

87, !

500

0 5

5 250 110

6 250 110

7 250 110

8 250 1to

9 250 110

10 250 110

1,0

В7,<

521

0,5

500

О,S5

87,О

478

<,о

0,6

600

t,о

S7,1

t,î

521

300 0,3

450 0,45

450 0,45

<,О

87, О

t,o

478

<,О

521

<,О

<,О

Известннд

0>015 382 86,2

31 !О - 80 900 09

250 110 способ продувают до содержания углерода

0 05у в металле и температуры 1600 С °

Химический состав металла по окончании второго периода продувки, /. : углерод О, 05; марганец О, 06; фосфор

О, Π— О, 8; сера О, 014. Конечный шлак содержит, Х FeO 24,8; Р 0 5, 73;

СаО 50,14; 810 7,66> Выпуск и раскисление стали проводят в ковше по действующей н цехе технологии присадкой 1, 7 т FeMn . Получают сталь, содержащую, Х: углерод 0,06; марганец

0,36; кремний 0,006; фосфор 0,008; сера 0,014, соответствующую стали марки 08кп, Расход материалов на плавку: 240 т чугуна, 110 т лома, 3 1 т извести, 4 т доломита, 1,7 т РеМп.

Основные показатели плавок, проведенных по предлагаемому способу с выходом за пределы оптимальных значений, а также по известному способу приведены в таблице.

Результаты опытных плавок и исследований показывают, что наилучшие условия шлакообразования и увеличения выхода стали достигаются в том случае, когда в момент подачи извести и/или доломита фракции 21

80 мм продувку ведут с максимальной для используемого конвертера интенсивностью, а в момент подачи извести и/или доломита фракции 5 — 20 мм продувку ведут с интенсивностью расхода кислорода 0,4 - 0 5 интенсивности при подаче извести и/или доломита фракции 21 — 80 мм, причем через

О, 5 — 1, 5 мин после подачи извести и/или доломита фракции 5 — - 20 мм

5 расход кислорода следует повышать до номинального. В этом случае коэффициент распределения фосфора на плавках, проведенных по предлагаемому способу, в сравнении с плавками, проведенными по известному способу, увеличивается на 877 (с 382 до 716)

О з а выход стали повышается. на 1,4Х.

Формула изобретения

Способ выплавки стали в конвертере, включающий продувку с изменением интенсивности подачи кислорода, ввод извести и/или доломита различной

20 фракции, отличающийся тем, что, с целью улучшения шлакообразования и увеличения выхода стали, подачу извести и/или доломита ocyrq<:cI твляют раздельно по фракциям 21

25 80 мм и 5 — 20 мм, при этом в момент подачи извести и/или доломита фракции 21 — 80 мм продувку ведут с интенсивностью 3, 1 м /мин т, а в

Э момент подачи извести и/или доломита

30 фракции 5 — 20 мм продувку ведут. с . интенсивностью 0,4. — 0,5 интенсивности расхода кислорода при подаче извести и/или доломита фракции 21

80 мм, причем после О, 5 — 1,5 мин подачи извести и/или дсломита фрак35 ции 5 — 20 мм расход кислорода повышают до 2,6 м /мин т.