Способ обработки литых конструкционных сталей с исходной литой структурой

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, конкретно к способам обработки хромоникельмолибденванадиевых сталей с литой структурой. Цель изобретения - повышение ударной вязкости и уменьшение склонности к задержанному разрушению. Способ включает аустенитизацию при Ас<SB POS="POST">3</SB>+(30-50)°С, горячую деформацию со степенью 20-30%, подстуживание до температуры минимальной устойчивости аустенита, повторную аустенитизацию при Ас<SB POS="POST">3</SB>+(30-50)°С, охлаждение и высокий отпуск. Способ позволяет измельчить зерно, повысить ударную вязкость, повысить сопротивляемость замедленному хрупкому разрушению. 1 з.п. ф-лы, 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ .

РЕСПУБЛИК

П9>Я0 (и) (51)5 С 21 0 1/78

F (:

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4671559/31-02 (22) 13,02.89 (46) ЗО. 12.90. Бюп. У- 48 (71) Челябинский политехнический институт им. Ленинского комсомола (72) Ю.Д .Корягин, В.А.Протопопов, Г1.А.Смирнов и N.М.Итейнберг (53) 621.785.79 (088. 8) (56) Авторское свидетельство СССР и 905297, кл . С 21 D 1/78, 1980

Авторское свидетельство СССР

Ф 881133, кл. С 21 D 1/78, 1979. (54) СПОСОБ ОБРАБОТКИ ЛИТЫХ КОНСТРУКЦИОННЫХ СТАЛЕЙ С ИСХОДНОЙ ЛИТОЙ

СТРУКТУРОЙ (57) Изобретение относится к металИзобретение относится к металлургии, в частности к термической обработке конструкционных сталей, преимущественно хромоникельмолибденванадиевых с исходной литой структурой.

Цель изобретения — повышение ударной вязкости и уменьшение склонности стали к задержанному ра зрушению путем устранения грануляционных границ в структуре литой стали.

Пример. Способ опробован на заготовках сисходной литой структурой из стали ЗОХНЗМФЛ. Заготовки подвергают аустенитизации при температуре 900 + 10 С в течение 30 мин, затем часть заготовок деформируют прокаткой с обжатиями 15, 20., 25, ЗО, 35 и 45Х. Деформированные и недеформированные заготовки охлажпают о до температуры 650+10 С и выдерживают при этой температуре в течение

2 лургии, конкретно к способам обработки хромоникельмолибденванадиевых сталей с литой структурой. Цель из обрет ения — повышени е удар ной вязкости и уменьшение склонности к задержанному разрушению. Способ включает аустенитизацию при Ас +(30 о

50) С, горячую деформацию со степенью

20 — 307., подстуживание до температуры минимальной устойчивости аустенита, повтор ную аустенитизацию при

Ас> +(30 — 50) С, охлаждение и высокий отпуск. Способ позволяет измельчить зерно, повысить ударную вязкость, повысить сопротивляемость замедленному хрупкому разрушению. з.п. 4-лы, 1 табл.

15 — 140 мин с целью получения различного количества продуктов распа- да переохлажденного аустенита, Часть заготовок охлаждают до комнатной температуры. Затем заготовки, охлажденные до комнатной температуры, и заготовки, которые пос- ле изотермической вьпержки не охлаждались ниже температуры изотермы, переносят в печь с температурой 850Й

-+10 С, в которой осуществляют вторую аустенитизацию в течение 30 мин.

После аустенитизации образцы под.вергают закалке в масло с последующим отпуском при 650 С в течение 2 ч.

Температура аустенитизации, равная

Ас > + 30 — 50 С, предотвращает интенсивное окисление и обезуглероживание поверхности нагреваемых заготовок, которые имеют место при высокотемпературных нагревах (диффузионном

1617012 отжиге H высокотемпературной нормализации, т. е. когда осуществляется

О нагрев до температуры на 100 — 150 С выше Ас ) .

Дипазон степеней деформации 20—

307, осуществляемой прокаткой, посл е первой аустенитизации обеспечивает достаточную проработку материала,, сопровождающуюся частичным дроблением первичных кристаллитов и изменением протяженности и строения их границ.

Нижний предел обусловлен тем, что деформация со степенью менее 2ОХ не сопровождается эффектным воздействием на первичные кристаллиты и недостаточно эффективно интенсифицирует диффузный распад аустенита.

Повышение степени обжатия более

ЗОБ нецелесообразно, так как приводит к существенному формоизменению заготовки, а положительный эффект от воздействия деформации не усиливается.

Время нахождения заготовок при температуре, соответствующей максимальной скорости распада переохлажденного аустенита по типу первой ступени, определяется временем

30 получения в структуре заготовки 25—

ЗОЛ ферритокарбилной смеси.

Такое количество продуктов диффузионного распада переохлажденного аустенита является необходимым и доста точным, обеспечивающим структурную 35 пер екристаллизацию при последующем нагреве заготовки с исходной литой структурой, деформированной на 20

ЗОЖ, сопровождающуюся устранением границ грануляционной структуры и 40 ме>кзеренных фасеток исходных зерен в изломе стали °

Перекристаллиэация необходима также для образования мелкого "рафинированного зерна, определяющего комIt 45 плекс механических свойств.

Наличие в структуре стали менее

257 продуктов распада переохлажденного аустенита не приводит к полному "рафинированию" зерна при после- 50 дующей перекристаллизации и полностью не устраняет межзеренные фасетки исходной грануляционной структуры стали.

Получение в структуре стали более

307. ферритокарбилной смеси связано с увеличением продолжительности иэотермической вЫЛержки при температуре распада пер еохлажденного аустенита, что приводит к увеличению продолжительности технологического процесса термической обработки и снижению производительности оборудования без дальнейшего существенного улучшения структуры и свойств .

Получение в структуре стали перед второй аустенитизацией 25 — 307. ферритокарбидной смеси в сочетании с предварительной деформацией со степенью 20 — 307 при температуре первой аустенитиэации пер ед изотермичес кой выдержкой позволяет исправить крупнозернистый излом литой стали, устранить границы грануляционной структуры и улучшить комплекс свойств литой стали не длительным высокотемпературным отжигом при 1150 — 1200 С, а нагревам под закалку температур

Ar> + 30 — 50 С.

Деформация литой стали со степенью

20 — 307., совмещенная с выдержкой горячедефор>п рованного аустенита в области перлитного превращения, обеспечивающей получение 25 — 30% продуктов диффузного превращения, наряду с формированием мелкозернистой структуры дополнительно обеспечивает повышение разрушающего напряжения при зад ержа ином ра зр ушении э акал ен ной стали .

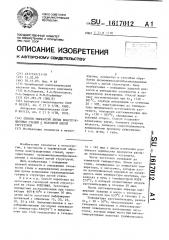

Изучение микроструктуры и изломов стали после обработки осуцествляют при помощи светового и сканирук>щего микроскопов. Ударнуг> вязкость оценивают по результатам испытаний на копре MK-30. Сопротивление стали задержанному разрушению определяют на испытательной машине УМЧ-10Т разрушением образцов в закаленном состоянии, В таблице приведены результаты испытаний после обработки по предлагаемому способу, а также свойства стали после обработки по известному способу (аустенитизация, подстуживание до 650 С, выдержка 30 мин, нао грев до 700 С„1 ч, охлаждение до о

650 С, 30 мич, окончательное охлаждение и отпуск при 650 С, 2 ч) .

Как видно из данных таблицы, предлагаемый способ позволяет испранить структуру литой стали (устранить камневидный излом), измельчить зерно, устранить границы грануляционной структуры,. повысить ударную вязкость и уменьшить склонность стали к задержанному разрушению.

1. Способ обработки литых конструкционных сталей с исходной литой структурой, включакций аустенитизацию, подстуживание до температуры перлитного превращения аустенита, изотермическую выдержку, охлаждение и высокий отпуск, о т л и ч а ю— шийся тем, что, с целью повышения ударной вязкости и уменьшения

Резин обработки

Время выперкки при

Наличие

Доля камневидной составляющей в изломе °

Величина

Сопр от и пление задерманному разрушению, ИПа

Ударная вязкость> ксу

Д* ем* зерна, мкм границ грануляционной темпераструктуры туре изотермы мин

Известный

*+ А+ В0

7,5

До 5

Часто встреча«тся до

1 00 мкм

Отдельные границы

1080

А + ИЗ(1002) + А + ВO

140

5 2

До 10

1580

Пр едла га емый

А + Д(302) + ИЗ(302) +

+А+ ВО

А + Д(252) + ИЗ(202) +

+А+ BG

А + Д(152) + ИЗ(1003) +

+А+ВО

А + JI(352) + ИЗ(452) +

+А+ВО

А + Д(302) + II3(152) +

А+ВО

А + Д(302) + ИЗ(ЭОУ) +

+А+ BO

Нет 4,1

1900

5,0

Нет

1680

120

Отд.границы 7,0

0-5

1350

90

Нет 5 4

Отд. границы 7,5

1200

0-5

7О.1ЗВО

4,2

1880

Нет

II р и м е ч а н и е. А - аустеиитизация; Д(.. Л) - деформация со степенью (.. Л); ВO - высокий отпуск; из(.. л) - изотермическая выпервка в перлитной области (.. л ферритокарбидной структуры) .

Состав13тель В.Русаненко

Редактор M.Ïåòðoâà Техред Н.Сердюкова КоРРектоР Т.Палий

Заказ 4098 Тираж 512 Подписное

BHHHIIH Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101

5 161

Технико-.экономическая эффективность способа заключается в возможности повышения сопротивляемости изделий с исходной литой структурой хрупкому разрушению и в сокращении длит ел ьности пр оцесс са .

Фор мула и з обр ет ения

7012 6 склонности стали к задержанному разрушению путем устранения грануляционных гран1ц в структуре литой стали, аустенитизацию осуществляют при тем5 пературе Асз + 30 — 50 С, затем проб водят деформацию со степенью 20—

30%, подстуживяние ведут до температуры минимальной устойчивости аустенита в перлит ной области, вццерживают до получения25 — 30% продуктов распада переохлажпенного аустенита и осуществляют повторную аустенитизацию при температуре Асз + 30 - 50 С. а

2. Способ по п.1, о т л и ч а ю— шийся тем, что перед второй аустенитизацией сталь охлаждают до комнатной температуры.