Способ извлечения кобальта из отходов производства ароматических поликарбоновых кислот

Иллюстрации

Показать всеРеферат

Изобретение касается каталитической химии, в частности кобальта из отходов производства ароматических поликарбоновых кислот. Цель - получение кобальта в форме, растворимой в уксусной кислоте. Для этого ведут прокаливание отходов при 400-500°С в атмосфере аргона или азота в присутствии кислорода, причем предварительно отходы смешивают с порошкообразным активированным углем или оксидом алюминия в массовом соотношении (1-4):1. Затем прокаленный продукт растворяют в уксусной кислоте. Эти условия обеспечивают выход кобальта до 97% против 87% в известном случае. 1 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (19) (111 (g1)g С 22 В 3/16//В 01 J 23/94

Г ...,,:, !!

,,, .,; °:j

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСКОЬЮ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГННТ СССР

1 (21) 4375151/31-04 (22) 10.02,88 (46) 30.12.90. Бюл. № 48 (71) Московский химико-технологический институт им.Д.И.Менделеева (72) В.Н.Бобылев, В.Б.Буткевич, Т.В.Бухаркина, И.П.Гаус, Н.Г.Дигуров, В.В.Скудин и В.А.Шибанов (53) 66.097.38 (088.8) (56) Овчинников В.И. и др. Производство терефталевой кислоты и ее диметилового эфира. И., 1982, с.193.

Авторское свидетельство СССР № 137500, кл. В 01 J 23/94, 1959. (54) СПОСОБ ИЗВЛЕЧЕНИЯ КОБАЛЪТА ИЗ

ОТХОДОВ ПРОИЗВОДСТВА АРОИАТИЧЕСКИХ

ПОЛИКАРБОНОВ!!Х КИСЛОТ

Изобретение относится к способам извлечения металлов из отходов химических производств, в частности к способу извлечения кобальта из отходов производства- ароматических поликарбоновых кислот.

Цель изобретения - получение кобальта в форме, растворимой в уксусной кислоте, и повышение безопасности процесса эа счет определенных условий прокаливания отходов, содержащих кобальт.

Пример 1. В металлический реактор внутренним диаметром 14 мм и высотой 80 мм с крышками, снабженными штуцерами для входа и выхода газовой смеси, загружают 1,689 г от.ходов производства ароматических тетракарбоновых кислот, содержащих

2 (57) Изобретение касается каталитической химии, в частности извлечения кобальта из отходов производства ароматических поликарбоновых кислот.

Цель изобретения — получение кобальта в форме, растворимой в уксусной кислоте. Для этого ведут прокаливание отходов при 400 — 500 С в атмосфере аргона или азота в присутствии кислорода, причем предварительно отходы смешивают с порошкообраэным активированным углем или оксидом алюминия в массовом соотношении (1-4);t.

Затем прокаленный продукт растворяют в уксусной кислоте. Эти условия обеспечивают выход кобальта до 97 против

87% в известном способе. 1 табл.

1,284 r оксалата кобальта СоС 0 2Н О 1, и 1,284 r активированного угля (мас- © > совое соотношение отхода в пересчете на оксалат кобальта и активированного угля 1:1) и растирают в ступке до ю, образования однородного порошка. Для удаления воздуха через реактор пропускают в течение 5 мин инертный гаэ (азот) с расходом 50 мл/мин, после чего реактор помещают в трубчатую прокалочную печь с температурой 500 С, Прокаливание продолжают в течение

1 ч, расход азота, протекающего через реактор, составляет 300 мл/мин, доля 11, кислорода 0,5 об.%.

Полученную после прокаливания порошкообразную смесь угля, металлического кобальта и его оксида растворяют в 100 мл уксусной кислоты при ки1617022 пячении с обратным холодильником.

Концентрацию раствора определяют комплексонометрическим титрованием после отфильтровывания твердой фазы, . выход кобальта в растворенной форме определяют по объему и концентрации образовавшегося раствора диацетата кобальта.

Выход растворенного кобальта 10

0,397 г (96%).

Пример 2. Проводят по примеру 1, но температура прокаливания составляет 450 С. Загружают 2,121 г ( отходов (содержание оксалата кобальта 1,612,г) и 1,612 г активированного угля..

После прокаливания и растворения получают 0,510 г кобальта (выход 98 ).Пример 3. Аналогичен приме- 20 ру 1, но прокаливание осуществляют при 400 С. Загружают 1,884 г отходов (1,432 г оксалата кобальта) и 0,358 г активированного угля, что составляет

1:4 отношению к массе оксалата ко- ."5 бальта.

Выход растворенного коб..-шьта

0,439 г (95 ).

П р и и е р 4. Аналогичен приме ру 3, но загружают 1,821 г отхсдов (1,384 г оксалата кобальта) и 0,692 г активированного угля, что составляет

1:? по отношен яо к массе оксалата коб аль.та.

Выход растворенного кобальта

0,428 г (96%).

Пример 5,- Аналогичен:.;римеру 3, нс з качестве инертного "аза используют аргон, загружают 1,805 г отходов (1,372 г оксалата кобальта).—

Выход растворенного кобальта

0,424 г 96X).

Пример 6. Аналогичен приме=

3, но в качестве инертнон доба,.x r используют Л1 О . Загружают 1,. 978, отходов (1 503 г оксалата кобальта):, Выход растворенного кобальта

0,470 г (97%).

Пример 7. Аналогичен примеру 1, но прокаливание осущес-..вляют при 400о" Расход азата !1,,4 мп/мин, кислорода 21 oo, . Загii > жают

1,799 г отходоз (1,367 r оксалата кобальта).

Выход растворенного кобальта

0,418 г (95%) .

Ц р и м е р Я (для сравнения) ..

Аналогичен примеру 1, но в калестве инертного газа используют аргон с расходом 50 мл/мин. Загружают 1,671 г отходов (1,270 г оксалата кобальта) и 0,159 r активированного угля (соотношение 8:1).

Выход растворенного кобальта

0,339 г (85%).

П р и и е р 9 (для сравнения).

Аналогичен примеру 8, но температура прокаливания составляет 700оС, з качестве инертного газа используют азот. Загружают 2,132 г отходов (1,620 г оксалата кобальта) без инертной добавки.

Выход растворенного кобальта

0,235 г (45%) .

Пример 10 (для сравнения).

Аналогичен примеру 9, но температура прокаливания составляет 500 С. Загружают 1„921 r отходов (1,460 г оксалата кобальта) без инертной добавки.

Выход растворенного кобальта

0,421 г (89%).

П р и и е р 11 (для сравнения).

Аналогичен примеру 8, но температура прокаливания составляет 400 С. Загружают 2,737 r отходов (2,080 г оксала.та кобальта) без инертной добавки.

Выход растворенного кобальта

0,568 r (85%).

Пример 1? (для сравнения).

Аналогичен примеру 1, но температура прокаливания составляет 35О С. Загружают 2,066 г отходов (1,367 г оксалата кобальта), Тзомнчз--.-"n р:.зложение отходов не пр<..:." .одит.

Ti p и и е р 13 (в условиях извествЂ.oro способа). Аналогичен примеру 9, но доля О "îñòàâëÿåò 1 об.Е, продолжительность прокялинання 0,5 ч, темпе-= атура прокаливания 400 С. Загружают

1„I 99 r oтходов (1,487 г оксапата кобальта) .

Выход растворенного кобальта .56 г (8/ ) с

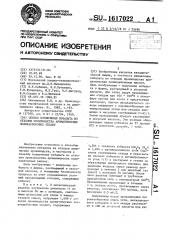

В таблиц=- представлены результаты извлечения кобальта нз отходов производства ароматических поликарбоновых кислот

КаЕ< следует из представленных данных, предлагаемый способ позволяет извлечь кобальт э растворимой з уксусной кислоте форме.„ при этом степень извлечения кобальта достигает

95 .- 98 против 87% го известному сп.- обу, 1612022

Таил рагу ра

Пример

А Выход Со расход инертлого

rasa,. нл/иия онертныб материал г/г

Загрузка, г одолтальрт т °

° 2 г 2 го

rCo

Отход ость окалина я °

% в тои числе

Окса- Кобальт лат кобельта

ПредлагееиьтТТ

300 0,5

0,030

0,397 96 0,249 0,92

1,689 1,284 0,4 14 500 1: 1 Т! вир. уголь

То ке

1, 612

1,432

1, ЗВ4

1,37?

1,503

1,367

0,209 0,77

0,24! 0,89

0,225 0,83

0,222 0,82

0,214 0,79

0,223 0,84

0,087

0,042

0,065

0,068 о,оео

0,061

98

96

96

97

0,510

0,439

0,428

0,424

О, 470

0,4!8 зоо 0,5

300 0,5

300 0,5

300 0,5

300 О ° 5

2t,O

1

1 !

0,5

4ÎÎ

400

ttt

1:2 N

t:1 Аг

t1 Na

Т:Т N

0,520

О ° 462

0,446

0,442

0,485

0,44!

2,121

1,884

1,8г!

1,805

t,978

1,709 г з

5

II в

61 О

Активнр уголь

ДЛА срааЯЕНИА

0,409 500 Тто Аг

50 0,2 0,339 83 0,0.17 0,06 Активнр 0,357

1 ° 671 1,270 уголь

О,ЗЗВ

0,289

0,342

0,051 0,!9

О,О64 0,24

О,О28 O,!Î

0,235 45

0,421 89

0,568 85

50 0>2

50 0,2

50 0,2

300 0,5 ое

О. 8, О Аг

I!:t N2

7ОО

350

0,522

О,47О

0,671

0,508

2 132 1,620

1,921 1,460

2,737 2,080

2,066 1,570

9 о

11

12

Иавестаытт

ТЗ

5О t,О О,З82 87

1 ° 799 1,367 0,441 400 0 ТТА

o,s

О, 361

0,014 0,05

Составитель Н.Путова

Техред Л.СердТОкова Корректор М.Шароши

Редактор М.Петрова

Заказ 4099 Тираж 493 Подписное

ВНИИПИ Госу/зар:.тэср!ного комитета по изобретениям и открытиям при ГКНТ СССР

; i.3".035s Москва, Ж-35, Раушская наб., д. 4/ 5

Проиэзодс, seHHQ-èýäàòåëüñêèé комбинат "Патент", г. Ужгород, ул. Гагарина, 101

Предлагаемый способ позволяет повысить безопасность процесса растворения продукта прокаливания sa счет снижения выделения водорода, так как при проведении прокаливания в присутствии кислорода образуется преимущественно оксид кобальта, а. не. металлический кобальт.

Формула изобретения

Способ извлечения кобальта из отходов производства ароматических поликарбоновых кислот, включающий прокаливание отходов в атмосфере азота или Т5 аргона в присутствии кислорода и растворение продуктов прокаливания в уксусной кислоте, о т л и ч а ю щ и йс я тем, что, с целью получения кобальта в форме, растворимой в уксусной кислоте, и повышения безопасности способа, отходы перед прокаливанием смешивают с порошкообраэным активированным углем или оксидом алюминия в массовом соотношении активированный уголь или оксид алюминия: отходы в пересчете на оксалат кобальта, равном 1:(1 - 4), и прокаливание ведут прн 400 — 500 С.