Способ меднения углеродистых сталей

Иллюстрации

Показать всеРеферат

Изобретение относится к гальваностегии, в частности к меднению углеродистых сталей, может быть использовано для нанесения защитно-декоративных гальванических покрытий. Целью является подавление контактного обмена, повышение адгезии, снижение внутренних напряжений и пористости осадка. Изделие из углеродистых сталей предварительно электрохимически обезжиривают в щелочном растворе, промывают, а затем активируют электрохимически на аноде при плотности тока 0,05-0,15 А/дм<SP POS="POST">2</SP> в течение 6-30 с в растворе, содержащем серную кислоту, гетероциклический третичный амин и серосодержащее аминосоединение при следующем соотношении компонентов, г/дм<SP POS="POST">3</SP>: серная кислота 200-300 гетероциклический третичный амин 0,001-0,1 серосодержащее аминосоединение 0,5-1,0. Причем гетероциклический третичный амин выбран из группы, включающей 2,7-диамино-3,6-диметил-N-(этил)-акридиний хлористый, 3,6-тетраэтилдиаминохлорид флуорана, этиловый эфир 2,7-диметил-3,6-диэтиламинохлорид флуорана, динатриевую соль диоксифлуорана, а серосодержащее аминосоединение выбрано из группы, включающей N, NЪ-диэтилдитиокарбамин, N,NЪ-дифенилтиокарбонилид, трифторацетилтиомочевину, N, NЪ-ди(метоксиметил) тиомочевину. 3 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (191 (111 (51) 5 С 25 v 3/38

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АBTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЬП ИЯМ

ПРИ ГКНТ СССР

1 (21) 4425381/27-02

<(22) 16.05.88

° ° ° °

46) 30.12.90. Бюл. V 48

71) Симферопольский Филиал Центрального проектно-конструкторского и технологического бюро Главсантехпрома ,(72) Г.А.Бубнова, Г.Ф.Кострова .и Л.Д.Пекарский (53) 621.357.7:669.38 (088,8) (56) Авторское свидетельство СССР и 1113429, кл. С 25 0 3/38, 1984.

Авторское свидетельство СССР

М 945253, кл. С 25 D 3/38, 1980. (54) СПОСОБ МЕДНЕНИЯ УГЛЕРОДИСТЫХ

СТАЛЕЙ (57) Изобретение относится к гальваностегии, в частности к меднению углеродистых сталей, может быть использовано для нанесения защитно-декоративных гальванических покрытий. Целью является подавл ние контактного обмена, повышение адгезии, снижение внутренних напряжений и пористости осадка. Изделие из углеродистых сталей предварительно электрохимически

Изобретение относится к химии, а именно к гальваностегии, в частности к меднению углеродистых сталей в сернокислых электролитах, и может быть использовано для нанесения защитнодекоративных гальванических покрытий в машиностроении, приборостроении, автомобильной промышленности и т.п.

Целью изобретения является подавление контактного обмена, повышение адгезии, снижение внутренних напряжений и пористости осадка.

Способ осуществляют следующим образом.

2 ооезжиривают в щелочном растворе, промывают, а затем активируют электрохимически на аноде при плотности тока 0,05-0,15 А/дм2 в течение 630 с s растворе, содержащем серную кислоту, гетероциклический третичный амин и серосодержащее аминьсоединение при следующем соотношении компонентов, г/дмз: серная кислота 200300; гетероциклический третичный амин 0,001-0,1; серосодержащее аминосоединение 0,5-1,0. Причем. гетероциклический третичный амин выбран из группы, включающей 2,7-диамино-3,6диметил-N-(этил)-акридиний хлористый, 3,6-тетраэтилдиаминохлорид флуорана, этиловый эфир 2,7-диметил-3,6-диэтиламинохлорид Флуорана, динатриевую соль диоксифлуорана, а серосодержа" щее аминосоединение выбрано из группы, включающей И,N-диэтилдитиокар-. бамин N,N -дифенилтиокарбонилид триФторацетилтиомочевину, N,N -äé(метоксиметил) тиомочевину. 3 табл.

1) детали из стали У10 ГОСТ 143574 размером 25 1(20 мм и толщиной

1,5 мм обезжиривают электрохимически (раствор содержит, г/дмз: натр едкий

30, тринатрийфосфат 10, обезжириватель ДВ-301 1,7, силикат натрия растворимый 20) при температуре 60 С, плотности тока 5 А/дм2, на котоде

3 мин, на аноде 1 мин;

2) промывают в горячей проточной воде (60-70 С) в течение 1 мин, в холодной проточной воде в течение

0,5 мин;

1617061

20

3) анодно обрабатывают в течение, 20 с при плотности тока 0,11 А/дм2 и цеховой температуре в растворе, состава, г/дмз:

Кислота серная 280

3,6-Тетраэтилдиаминохлорид флуорана 0,08

Б,Б -Дифенилтиокарбонилид 0,9;

4) покрывают в сернокислом электролите блестящего меднения состава, г/дмэ.

Медь (II) сернокислая

5-водная 210

Кислота серная 60

Натрий хлористый 0,07

Блескообразующая добавка ЬС-1 5

Катодная плотность тока 4 A/äì2, скорость осаждения 42 мкм/ч, обработку проводят при перемешивании и непрерывной фильтрации электролита.

Результаты испытаний приведены в табл. 1-3.

Как видно из результатов испытаний,, если в растворе активации количество компонентов берется менее установленного предела, происходит уменьшение прочности сцепления вследствие недостаточной адсорбции добавок на поверхности стали, если более установленного предела, то поверхность детали становится запассивированной настолько, что получить прочносцепленное с основой медное покрытие затруднительно.

Активация деталей на аноде в течение менее 6 с приводит к снижению степени блеска, получению беспорис40 того осадка только при толщинах 810 мкм и уменьшению прочности сцепления, что связано с недостаточной . адсорбцией добавок на поверхности детали за это время.

Если активация ведется более 30 с, происходит растравливание основы, что приводит к снижению прочности сцепления и повышению пористости.

Активация при плотности тока ме50 нее 0,05 А/дм не дает возможности получить прочносцепленные, блестящие, беспористые в толщинах 3-5 мкм покрытия в связи с недостаточной адсорбцией добавок на поверхности стали.

Если плотность тока больше

0,15 А/дм, то происходит изменение поверхностной структуры материала основы, что приводит к снижению степени блеска осадка и прочности сцепления покрытия с основой.

Сцепление медного покрытия с основой из углеродистой стали определяли по методу E.Îëëàðäà.

Пористость оценивали методом, наложения фильтровальной бумаги по

ГОСТ 9 302-79.

Блеск покрытия определяли по Фотоблескомеру ФБ-2 по отношению к медному зеркалу с шероховатостью

R = 0,1 мкм.

Применение предлагаемого способа по сравнению с прототипом позволяет сэкономить дефицитный и дорогостоящий пирофосфат калия за счет замены пирофосфатного электролита меднения на сернокислый, причем при этом достигаются более высокие техникоэкономические показатели. Повышается блеск покрытия, так как возникает дополнительное выравнивание за счет адсорбции добавок из раствора предварительной анодной активации деталей перед меднением. За счет более плотной структуры медного катодного осадка, Формируемой при совместном воздействии гетероциклического третичного амина и серосодержащего аминосоединения, получают беспористое покрытие при толщине 3-5 мкм. Повышается прочность сцепления за счет подавления контактного обмена в сернокислых электролитах меднения ингибированием поверхности углеродистых сталей гетероциклическим третичным амином и серосодержащим аминосоединением в растворе анодной обработки.

Формула и зобретения

Серная кислота

Гетероциклический третичный амин

200-300

0,001-0,1

l. Способ меднения углеродистых сталей, включающий активацию и меднение в сернокислом электролите, отличающийся тем, что, с целью подавления контактного обме- на, повышения адгезии, снижения внутренних напряжений и пористости осадка, активацию проводят анодной обработкой непосредственно перед меднением при плотности тока 0,05-0,15 А/дм2 в течение 6-30 с в растворе, содержащем, г/л;

6 эфир 2,7-диметил-3,6-диэтиламинохлорид флуорана.

3. Способ по и.1, о т л и ч а юшийся тем, что серосодержащее аминосоединение вь(бранс из группы, включающей N,N-диэтилдитиокарбамин, N,N -дифенилтиокарбомилид, трифторацетилтиомочевину, N,N -ди(метоксиметил}тиомочевину.

1617061

Серосодержащее аминосоединение 0,5"1,0

2. Способ по п.1, о т л и ч а ю " шийся тем, что гетероциклический третичный амин выбран из группы,вклю5 чающей 2,7-диамино-3,6-диметил-N-(этрсл}-акридиний хлористый 3,6-тетраэтилдиаминохлорид флуорана, динатриевую соль диоксифлуорана, этиловый

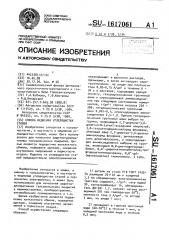

Таблица l

Результаты испытаний предлокенного и известного способов

Предломенный способ

Кзвестный способ

Технологические ристики характе2 (3 t 4 5, 8

9 j 10

200 . 220 240 260 280 300 400

100

0,06

0,0005

0,08

0,001

0,1

0,02

0,04

0,12

0,8

0,,4

0 ° 5

0,9

0 ° 6

1,0

0,7

О 05 . О 07

0,11

0,09 0,1!1

0,15

0,2

0,03

60

20 с

15

30

У12 У12

УВ

УВ

УВ

У7А

У10

У9

Уl l

0,07

0,07

210 210

60 60

0,07 0,07

0,35 ноль/днт

0,07

0,07

0,07

2!0

О ° 07

5.S

0.06 ноль/дн*

0,06 ноль,сдмз

6. 10 -гиоль/днз

0,95 моль/дмз 6 10 моль/дмт

0,06 моль/днз

0,06 ноль/днз

6 ° 10 «ель/дмз

0,95 моль/дна

6 10 моль/дмз

2300 2460

2600 2320 1750

1580-1600

1570-1600

1710

2510 2500

78

100

105

105

75-80

10 70-75

97

110

103

1 20

5- 10

0,6

0,5

Беспористое

Бес пористоее

Secnoристое

Secrcристое

Беспзристое

Беспористое

13-17

Внутренние напрямения, кг/сн-"

46-5О

46-50 46-50 «6-50 48-52 48-54 48-54 53-S9

106-!09

90-100

Cocrae раствора предварительной активации, г/днз: Кислота серная

Гетероциклический третичный амин:

2,7-Диаиино-3,6-динетил-(зтил)-акридиний хлористый

3,6-Тетразтилдиаминохлорид флуорана

Этиловый заир 2 7-диметил-3,6-диэтил-анинохлорид флуорана

Динатриевая соль диоксифлуорана

Серосодеряащее аминосоединение:

Исд-Диэтилдитиокарбаиин с

N,N --Дифенилтиокарбонилид

Трифторацетилтиомочевина

N,N1-Ди(нетоксинетил)тиоиочевина

Ренин предварительной активации:

Ансдная плотность !ока, я/дмз

Продолаительность предварительной активации, с

Материал катода (сталь по ГОСТ 1435-74) марка

Состав электролита неднения, г/дмз:

Медь (21) сернокислая

5-водная

Кислота серная

Натрий хлористый

6пескообразущщая добавка (БС-1)

Амноний азотнокислый

Трилон 6

Ксантенссеый краситель

Калим пирофосфорнокислый

Азокраситель

Характеристики покрытий:

Прочность сцепления, кг/сна

Ивиненьщая толщина беспористого покрытия ° мкн

Блеск, 4

Пористбсть покрытий толщиной 5 икн, пор/смз

УВ

0,35 ноль/дмз

1617061

Табли ца 2

Составы исследованных электролитов сернокислого меднения

Содержание компонентов, кг/из

2 j 3 4

Медь (Zr) сернокислая 5-водная

Кислота серная

Натрий хлористый

Блексообразующие добавки:, БС-1

Лимеда Л-2А

Б"72П

ИХТИ

210 150

90 150

210 200

60 55

0,07 0,1

0,5

Таблица 3

Зависимость качества медного покрытия от состава применяемого электролита сернокислого меднения (с предварительной обработкой в растворе активации с оптимальным режимом и содержанием компонентов) Составы электролитов сернокислого меднения (no табл.2) Характеристика медных покрытий на углеродной стали

I 1

Прочность сцепления, кг/см2 2600

Наименьшая толщина беспористого покрытия, икм 3 Пористость покрытия толщиной 5 ики, пор/см2

2700 2710

2550

0,01 Беспо- Бе пористое ристое

Беспористое

Внутренние напряжения, кг/сиа

Блеск, 3

51-56 47-51

115 128

55-59

Составитель Н.Скопинцева

Редактор А.Иаковская Техред А.Кравчук, Корректор C,Øeêèàð

Здказ 4101 Тираж 559 Подписное

В1НИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Иосква, Ж-35, Раушская наб., д. 4/5

П фоизводственно-издательский комбинат "Патент", r.Óæãîðoä, ул.Гагарина, 101