Способ осуществления контактно-каталитических процессов в восходящем потоке мелкодисперсныхчастиц

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

I61843

Союз Советских

Социалистических

Республик

Зависимое от авт. свидетельства Хо

Заявлено 20.1.1960 (¹ 704999/23-26) Кл 1-2Д 402 с присоединением заявки

МПК В 01j

Государственный комитет по делам изобретений и открытий СССР

Приоритет

Опубликовано 01.1Ч.1964. Бюллетень X 8

Дата опубликования описания 1.Ш.1965

УДК

Авторы изобретения

В. С. Алиев и М. И. Рустамов

Заявитель

СПОСОБ ОСУЩЕСТВЛЕНИЯ КОНТАКТНО-КАТАЛ ИТИЧЕСКИХ

ПРОЦЕССОВ В ВОСХОДЯ|ЦЕМ ПОТОКЕ МЕЛКОДИСПЕРСНЪ|Х

ЧАСТИЦ

Подписная группа JH 87

Известный способ проведения контактнокаталитических процессов в восходящем потоке мелкодисперсных частиц недостаточно интенсивен.

Цель предложенного способа — интенсификация процесса. Способ осуществляют в полусквозном восходящем потоке мелкодисперсного катализатора, характеризуемом линейными скоростями парогазового потока в реакторно-регенерационном блоке, равными 1,5—

3,0 м/сек и плотностью газокатализаторного потока в реакторе и регенераторе в пределах

200 — 300 кг/м .

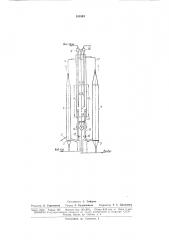

На чертеже схематически показана система для осуществления способа.

Система работает на порошкообразном алюмосиликатном катализаторе.

Процесс проводят при больших линейных скоростях движения и при малой плотности газокатализаторного потока в реакторе и в регенераторе. В аппараты циркулирующий катализатор и сырье (воздух, в случае регенератора) подают снизу и выносят с верхней части аппарата. Плотность газокатализаторного потока в реакторе и регенераторе составляет 200 †3 кг/мз, а линейная скорость движения газового агента 1,5 — 3,0 м/сгк. Катализатор в реакторе и регенераторе находится в состоянии полусквозного потока (состояние между кипящим слоем и сквозным потоком).

В реакционные аппараты катализатор поступает в плотной фазе, а выносится продуктами реакции в редкой.

Система, рассчитанная на производитель5 ность 500 кг/сутки состоит из следующих аппаратов.

Реактор 1 представляет собой полый цилиндр с диаметром 0,05 м и объемом

0,0085 мз. В нижней части его имеются ре10 шетка 2 для равномерного распределения водяного пара и распылитель 8 для сырья.

В нижней части регенератора 4 (также полого цилиндра) диаметром 0,135 м и объемом

0,062 мз расположена решетка 5 для равно15 мерного распределения воздуха.

Комбинированный десорбер — бункер 6 разделен вертикальной перегородкой 7 на две части — десорбер 6> и бункер 6 . Внизу перегородки имеется отверстие 8. Для рав20 номерного распределения водяного пара, подаваемого в аппарат, служит решетка 9.

В систему входят также циклонные сепараторы (циклон) 10 и 11.

Отрегенерированный катализатор из бунке2> ра 6, поступает в стояк реактора 12. Нижняя часть стояка перед входом катализатора в реактор 1 образует угол с вертикальной осью реактора в 105 . На этом участке в колено и в горизонтальную часть стояка можно подать

30 незначительное количество водяного пара, что

161843 придаст текучесть катализатору. Катализатор из бункера в реактор поступает в плотной фазе, количество его автоматически регулируется шибером 18, установленным на стояке.

В нижнюю часть реактора через распылитель 8 подают сырье, а через решетки 2— водяной пар (2 — 3% HB сырье), там оно встречается со свежеотрегенерированным и горячим катализатором, при этом происходит интенсивный крекинг сырья.

Газокатализаторный поток пз реактора по транспортной линии 14 направляется в верхнюю часть десорбера 6». Здесь основная масса катализатора отделяется от газового потока и падает на кипящий слой. Продукты реакции и водяные пары с унесенными частицами катализатора поступают в циклон|О,. где газы окончательно отделяются от катализаторной пыли.

В десорбере катализатор десорбируется в две ступени. Сначала десорбцпя происходит в момент падения катализатора на поверхность кипящего слоя от поднимающихся из кипящего слоя водяных паров, а затем в самом кипящем слое. Из десорбера катализатор по стояку 16 регенератора поступает в регенератор 4. Нижняя часть стояка, как и реактора, аэрируется. На стояке имеется шибер

16, автоматически регулирующий количество циркулирующего катализатора в зависимости от его концентрации в регенераторе. В нижнюю часть регенератора через решетку 6 подается воздух для выжига кокса. Газодинамический режим работы регенератора тот же, что и у реактора.

Газокатализаторный поток поступает из регенератора по транспортерной линии 17 в верхнюю часть бункера 6> (поступление тангенциальное), в котором основная масса катализатора отделяется от дымовых газов и падает на кипящий слой, а остальная часть вместе с дымовыми газами поступает в циклон 11, где окончательно отделяются частицы катализатора от газовой фазы. Кипящий слой (и в бункере, и в десорбере) создается водяными парами. На проектируемой опытнопромышленной установке следует предусматривать внутри бункера водяные змеевики для съема избыточного тепла отрегенерированного катализатора.

Десорбер 6> и бункер 6> работают по принципу сообщаюшихся сосудов. При этом уровень кипящих слоев катализатора зависит только от величины давления над этими слоями, т. е. разность давлений над кипящими слоями в десорбере и бункере компенсируется разностью уровней катализатора в этих аппаратах. Подобный принцип работы обеспечивает надежную работу системы при минимальном запасе катализатора в аппарате.

Этот запас должен быть равным сумме количеств катализатора, одновременно находящегося в реакторе и регенераторе при установившемся режиме. То же можно сказать и о ра5

15 го г5

8,0

270

0,613

1,2

23,5

2,75 боте разной степени циркуляции катализатора через реактор и регенератор.

На установленном оптимальном режиме проводили шестисуточный непрерывный пробег сырья с удельным весом д,, 0 9243.

Результаты приведены ниже.

Фракционный состав, С вес. о/о начало кипения 350 . от начала кипения до 400 . . . 26,2

400 — 450........ 34,7

450 — 480 ....,.... 30,0 выше 480......... 9.1

Групповой углеводородный состав, вес. о метанонафтеновые углеводороды . 53,5 ароматические углеводороды . . 46,5 смолистые вещества...... 2,5

В качестве катализатора берут фракцию

380 — 74 мк от помола шарикового алюмосиликатного катализатора с индексом активности 30 — 31% (при испытании в стандартных условиях). Обшая загрузка системы катализатором 110 кг. Основные данные результатов шестисуточного пробега приведены ниже.

Показатели Величина

Производительность установки, кг/час ......... 19 — 20,0

Температура в реакторе, С .. 500 — 510

Весовая скорость подачи сырья, кг/сырья на 1 кг /кат. час .

Объемная скорость подачи сырья, об. сырья на 1 об, кат. час . 2,4

Температура в регенераторе, С 600 — 610

Концентрация катализатора в реакторе, кг/м

Конструкция катализатора в регенераторе, кг/мз...... 266

Содержание кокса на катализаторе, выходящем из реактора, вес. %

Содержание кокса на катализаторе, входящем в реактор, вес. %......... 0,213

Время пребывания катализатора в регенераторе, мин.... 3,3

Количество выжигаемого кокса в регенераторе, кг/час .

Удельный коксосъем в регенераторе, кг/час. мз..... 19 4

Количество воздуха для выжига кокса, кг воздуха на 1 кг кокса .

Количество водяного пара в реакторе, кг/час...., . 3,0

Уровень кипящего слоя в десорбере, м

Уровень кипящего слоя в бункере м.......... 320

Ниже приведен материальный баланс процесса крекинга в вес. % на сырье

Водород.......... 0,1

Метан ....,..... 1,15

Этан.........., 046

Этилен . . . . ., . . . . 0,46

Пропан.......... 1,83

161843 фракция дизельного топлива

Наименование констант

Бензин

58,1

9,2

22,7

9,2

73,8

11,6

14,6

32,3

62 (64)

106

29,0

6,3

0,002

Фракция

Бензин дизельного топлива

Наименование констант

0,3015

0,932

73

123

180

196

93,4

80,0

206

268

25,45

70,0 пропилеи . . . . . . . . . 3,28

Бутан.........., 1,0

Бутилены......... 4,72

Всего газа до Сз включительно 13,0

В том числе непредельные Сз и Сз 8,00

Фракция Са 205 С...... 35,6

Фракция 205 — 350 С..... 24,0

Фракция выше 350 С..... 20,4

Кокс........... 6,0

Потери.......... 1 0

Всего ......,... 100,0

Сумма светлых....... 59,6

О качестве бензина (без С.-) и фракции дизельного топлива можно судить по таблице

У дельный вес, д, Фракционный состав начало кипения ири температуре С

10% выкипает при "С

50% выкипает при С

90згз выкипает при оС конец кипения, С

Иоднос число

Сульфпрусмос.i ь

Углеводородный состав непредельные ароматика нафтсны парафины

Факi. чсские смолы, вес.

Октановое число в чистом

10 виде

Температура застывания, оС

Температура вспьпики, С .

Цетановос число

Вязкость 20, сст

Зольность

Предмет изобретения

Способ осуществления контактно-каталитических процессов в восходящем потоке мелкодисперсных частиц, от,гггчаюгггийся тем, что, с целью интенсификации процесса. его проводят в полусквозном готоке с линейной скоростью парогазового потока в реакторно-регенерационном блоке, равной 1.5 — 3 лг/сек и плотностью газокатализаторного потока в реакторе и регенераторе в пределах 200—

300 кг/мз.

163843 дым газы

Бад. пп зэк

Составитель С. Сафаров

Редактор Л. Герасимова Техред А. Кудрявицкая Корректор Т. С. Дрожжина

Заказ 152/2 Тираж 725 Формат бум. 60X90 /8 Объем 0,35 изд. л. Цена 5 коп.

ЦНИИПИ Государственного комитета по делам изобретений и открытий СССР

Москва, Центр, пр. Серова, д. 4

Типография, пр. Сапунова, 2