Способ оценки штампуемости листового металла а.ю.аверкиева

Иллюстрации

Показать всеРеферат

СОО3 СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (11) ОГ1КСАНИЕ ИЗОБРЕТЕНИЯ и А а3ТОРОИОЫУ СбйДЕ П=ЛЬГГВУ

ГОСУЛАРСТВЕН1-1Ы. ОИ ТЕТ

ПО ИЮЗБРЕТЕНИЙ .1 ы Зт!4рцтиям

ПРИ ГКНТ СССР (21) 4647050! 27 (22) 16.12,88 (46) 07.01,91. Вюл. 1" 1 (71) Ростовский-на-Доку завод-втуз при Ростсельмаше" п«.IQ.Â.AHäðàïîa филиал Рос1 овского-на-Дону Института сельхозмашиностроения (72) Л.Ю.Лверкиев (53) 62 1.983.3 (088.8)

<56) Лптсрско;- свидетельство СССР

Р 1169779, кл, В 21 D 22/20, 1983. (54) С110С08 0цгЛЦ ;f ;!-ЛлП1УН 10СТИ . Д1СТО 80 г 0 РЕ ТЛЛ ЬЯ A .!0 . ЛБЕ Р ЕИ Е ВЛ (57) Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении дпя оценки штампуемого листового металла. Цель изобретения — повышение точности оценки при выявлении способностл- испытуемого металла к формовочным операциям. Заготовку устанавливают на матрицу имеющую эллипсной- формы в плане рабочую полость, ориентируя направление прокатки ис(g1)g В 21 D 22/20, С 01 Я 3/28 пытуемого металла вдоль большой оси элпипсной IIoJIocòè, вдоль мал; и оси или под углом 45 к ниме Формообразогакие осуществляют путем формовки с жестким защемленном периферийной части заготовки до разрушения. В рс3;льтате формовки получают куполообразное изделие эллипсной формы в плане с отношением длин малой и большой осей, равным 0,4-1,0. По/, лосы пыре зают с шириной, относяшейся с длине большой оси эллипсного изделия не более как 1: 7 и равной не менее 55 мм и не более 90 мм. Испытания производят путем последовательной формовки сферических лунок в полосе 4 до разрушения с жестк г1 заШемпенпeл кольцевых участков, прпмыкаюших к зонам формовки. Способ обеспечивает повышение точьости оценки штампуемого листового металла к формовочным операциям со схемой двухосного растяжения. 3 з.п. ф-лы, 4 ил.

1О

30

50

Изобретение относится к обработке металлов давлением в частности к способам оценки штампуемости листового металла. Цель изобретения — повышение точности оценки при выявлении способности испытуемого металла к формовочным операциям.

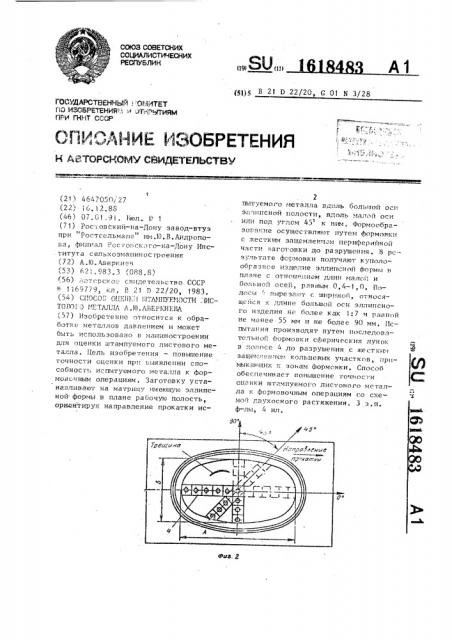

На фиг. 1 изображена схема формовки полого полуфабриката в эллипсные матрицы с различными отношениями большой и малой осей проема матриц. и жестко зажатой заготовкой; на <риг. 2 — направления вырезки полос вдоль,,- поперек и под углом 45 к осям проема матриц и направление прокатки, на фиг. 3 — испытания по-! лосы, вырезанной из полого полуфабриката", на фиг. 4 -. кривые предельной штампуемости, построенные для полос, вьгрезанных вдоль, поперек и под углом 45 к осям зллипсных ма.:— о риц или направлениям прокатки, на .сопленное поле деформаций для штампуемой детали и отношение их как резерв пластичности.

На схемах обозначены полый полуфабрикат 1, эллипсная »aтрица 2, прижим 3 с клиновым рифтом, полосы

4, вырезанные из полого полуфабриката, сферические лу!»ки 5, кривые 6-8 предельной штампуемости и кривая 9 отношений деформаций !.",! и Р»» для готовой детали.

Способ осуществля;от следующим обРазом °

На листовую заготовку (не показана) из испытуемого металла наносят координь!тную сетку„состоящую из соприкасающихся окружностей диаметром 2-3 мм, Заготовку устанавливают на матрицу 2 с эллипсной в плане рабочей полостью, ориентируя направление прокатки испь!туемого металла или вдоль большой оси эллипсной полости матрицы 2, или вдоль малой оси, или под углом 45 к ним.

Затем заготовку формуют до разрушения с жестким защемлением ее периферийной части, в результате чего получают куполообразное изделие 1 эллипсной формы в плане с отношением длин малой и большой осей, равным 0,4-1,О. Из стенки изделия 1 от фланца до полюса .на целой неразрушенной части в направлении вдоль его большой оси„ вдоль малой оси и г под углом 45 ь ним вырезают полосы 4 шириной, относящейся х длине большой оси эллипсного изделия не более как 1:7. и равной не менее

55 мм и не более 90 !я!. После этого полосы испытывают путем последовательной формовки, например, сферическим пуансоном или жидкостью сферических лунок 5 в полосе 4 с жестким защемлением кольцевых участков, примыкающих к зонам формовки.

По координатной сетке замеряют предельные деформации в радиальном

Е» и перпендикулярном ему тангенциЛД альном 1 или их интенсивностей Якр=

Ма

= Я!(»!+ Е;1< направлениях, По сумме замеренных главных деформ ций Я и

Ф ( .< на первом и втором этапах строят кривые 6-8 предельной штампуемости, учитывающие градиенты и неоднородность соответственно вдоль, поперек и под углом 45 к осям эллипсного

Ф изделия 1.

Сопоставляя имеюшиеся данные по деформированному состоянию (кривую

9 соотношений деформаций Я» и Я для какой-либо детали) (не показана) с полученными кривыми 6-8 предельной штампуемости, оценивают, насколько прчгоден металл для изгoTQBJIE!I=.èÿ даннои детали в виде отношений -»/ -; д!!

8»/б», 6»IF или их интенсивнос г,д W1(+ тей к отношению главных деформаций

Byð/Ì, где Ы = Я»/ ЯО.

Предложенный способ по сравнению с известным позволяет более точно с учетом неоднородности ч анизотропии в различных направлениям прокатки оценивать штампуемость листового металла к формовочным операциям. формула изобретения

1. Способ оценки штамгуемости листового металла путем нанесения координатной сетки на листовую заго-. товку из испытуемого металла, установки ее на матрицу формообразования, вырезки полос из полученного полого полуфабриката по всей длинеобразующей в направлении вдоль, по-. перек и под углом 45 к направлению прокатки испытуемого металла, испытания деформированием до разрушения, построения по результатам испытаний диаграммы предельной штампуемости и сопоставления предельных и накопленных деформаций„ о т л и ч а ю— шийся тем, что, с целью повы5 161 шения точности оценки при выявлении способности испытуемого металла к формовочным операциям, заготовку устанавливают на матрицу, имеющую эллипсную в плане рабочую полость, и ориентируют относительно осей эллипсной полости матрицы, формообразование осуществляют путем формовки с жестким защемлением периферийной части заготовки до разрушения, в результате формовки получают куголообразное изделие зллипсной формы в плане с отношением длин малой и большой осей, равным 0,4-1,0, полосы вырезают шириной, относяшейся к длине большой оси эллипсного иэделия не более как 1:7 и равной,е менее 55 мм и не более 90 мм, испытания производят путем последовательной формовки сферических лунок в полосе до разрушения с жестким за8483 щемлением кольцевых участков, примыкающих к зонам формовки.

2. Способ по п. 1, о т л и ч а ю5 шийся тем что при ориентироваЭ нии заготовки ее устанавливают с направлением прокатки испытуемого металла, параллельным большой оси эллипсной полости матрицы.

3. Способ по и. 1, о т л и ч а— ю шийся тем, что при ориентировании заготовки ее устанавливают с направлением прокатки испытуемого металла, параллельным малой оси эллипсной полости матрицы.

4. Способ по п. 1, о т л и ч аю шийся тем, что при ориентировании заготовки е" устанавливают с направлением прокатки испытуемого

20 металла к направлениям — большой и малой осей эллипсной полости матрицы под углом 45 .

1618483.. С= - AL

-Яр" g,ß

6 2 ЯФ б8

«Рг ф

Составитель В.,Иуслимов

Техред П,Серд!Окова

Редак тор A. Коз ори з

Короектor. Ь божо й

Заказ 9 0 Тираж /

Подписное

ВНИИ Государственного комитета но изобретениям н открытиям нри ГКНТ !;СР

113035, Иосква, Л-35, Раушскаи наб., д, 4/5

Производственно-издательский комбинат "Патент", г, ужгород,. ул. Гагарина.„. 101