Способ автоматического регулирования процесса дуговой сварки

Иллюстрации

Показать всеРеферат

Изобретение относится к сварочному производству, а именно к автоматизации ведения сварочной горелки по стыку с одновременной автоматической коррекцией режима сварки. Цель изобретения - повышение качества сварных соединений. Способ управления параметрами сварки основан на идентификации теплового состояния поверхности изделия, которая осуществляется измерением градиентов интенсивности инфракрасного излучения поверхности в некоторых выбранных направлениях на плоскости изделия. Пересчет измеренного значения интенсивности излучения в температуру и составление теплового портрета визируемой поверхности производится электронным устройством. Одновременно происходят определение пространственного положения горелки относительно стыка и выработка компенсирующего воздействия. 1 з.п.ф-лы, 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (sl)5 В 23 К 9/10

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4497611/27 (22) 11.08.88 (46) 07.01.91. Бюл, М 1 (71) Московский институт нефти и газа им. И.М. Губкина (72) О.И. Стеклов, И.А. Зарытовский и

А.В. Сас (53) 621.791.75 (088.8) (56) Авторское свидетельство СССР

hb 1009664, кл. В 23 К 9/10, 1980. (54) СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ДУГОВОЙ СВАРКИ (57) Изобретение относится к сварочному производству, а именно к автоматизации ведения сварочной горелки по стыку с одновременной автоматической коррекцией

Изобретение относится к сварочному производству, а именно к автоматизации ведения сварочной горелки по стыку с одновременной автоматической коррекцией режима сварки;

Целью изобретения является повышеwe качества сварных соединений.

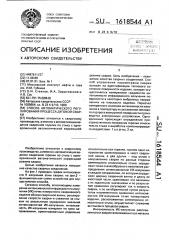

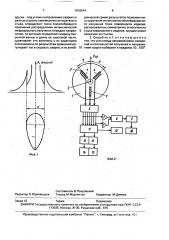

На фиг.1 приведен график интенсивности R излучения эоны еварки; на фиг.2— функциональная схема устройства для осуществления способа.

Согласно способу. включающему измерение интенсивностей инфракрасного излучения (ИК) точек поверхности свариваемого изделия вблизи сварочной ванны, регулирование скорости сварки и слежение за стыком по результатам усреднения значений интенсивностей ИК-излучения, интенсивность ИК-излучения измеряют по трем. направлениям, ориентированным радиально..Ы2, 1618544 А1 режима сварки. Цель изобретения — повышение качества сварных соединений. Способ управления параметрами сварки основан на идентификации теплового состояния поверхности изделия, которая осуществляется измерением градиентов интенсивности инфракрасного излучения поверхности в некоторых выбранных направлениях на плоскости изделия. Пересчет измеренного значения интенсивности излучения в температуру и составление теплового портрета визируемой поверхности производится электронным устройством. Одновременно происходят определение пространственного положения горелки относительно стыка и выработка компенсирующего воздействия. 1 э.п,ф-лы, 2 ил. относительно оси горелки, причем одно направление ориентировано в хвост сварочной ванны, а два других — под углом к направлению сварки по разные стороны симметрично относительно стыка, определяют точки скачкообразного изменения распределения интенсивностей ИК-излучения в каждом направлении, по которым определяют ширину сварочной ванны и длину ее хвостовой части. сравнивают эти величины с их заданными значениями и по результатам сравнения регулируют ток и скорость сварки, а по алгебраической сумме результатов поэлементного сравнения интенСивностей ИК-излучения точек поверхности иэделия, расположенных симметрично относительно стыка, осуществляют слежение эа стыком в процессе сварки.

Интенсивность ИК-излучения расплавленного и закристаллизовавшегося металла

1618544

20 с полированной поверхностью при близких температурах имеет примерно одно и то же значение.

При проведении сварочных процессов, как правило, приходится иметь дело с металлами с окисленной поверхностью. Состояние поверхности имеет важное значение при определении ее температуры методами оптической пирометрии. Так, коэффициент излучения нержавеющей стали может изменяться от 0,28 до 0,98 для расплаваа и плоской шероховатой поверхности соответственно. Это означает, что при cKBHvlpoaaнии зоны сварки пог ерек сварочной ванны энергетическим пирометром его показания будут изменяться в соответствии с графиком (фиг.1), Характерный перелом в показаниях соответствует границе сварочной ванны, где скачкообразно изменяется коэффициент излучения поверхности свариваемого изделия. Для обнаружения этого перелома необходимо использовать измеритель с высокой разрешающей способностью по градиенту температуры. Проводя измерения в нескольких радиальных направлениях, можно получать информацию о текущих координатах границ сварочной ванны в выбранных направлениях. Так, для измерения ширины ванны достаточно проделать эту операцию в направлении, перпендикулярном стыку и пересекающем его на уровне гэрелки, или в двух направлениях, ориентированных под некоторыми углами к направлению сварки. C целью облегчения последующей обработки информации углы отклонения линий визирования от направления сварки желательно выбирать равными. При выборе конкретного угла отклонения необходимо учитывать ширину ванны, погонную энергию и другие особенности данного процесса. Следует заметить, что газовый факел дуги всегда отклоняется немного назад, т,е. отстает от горелки, поэтому во избежание создаваемой им засветки угол отклонения линий визирования надо выбирать возможно более острым.

С другой стороны именно перед головной частью сварочной ванны на поверхности изделия наблюдаются самые высокие градиенты температуры и, следовательно, самые значительные погрешности ее измерения. Для современных средств считывания оптической информации наилучшие результаты получаются при угле отклонения линий визирования, превышающем 10 .

Увеличение угла более 150 резко снижает информативность способа, в том числе и из-за значительных постоянных времени, связанных с теплопроводностью материала

10 I5

55 свариваемого изделия. Информация о распределении интенсивностей ИК-излучения в направлениях, симметричных относительно стыка изделия, может быть использована для слежения за стыком при сварке. При наличии четкой синхронизации между мгновенными значениями интенсивностей в обоих направлениях и их привязки к точкам поверхности изделия можно проводить поэлементное сложение сигналов фотоприемников, визирующих соответствующие точки поверхности. Общая алгебраическая сумма таких частных сумм дает амплитуду и знак сигнала коррекции ухода от стыка: и

Π=,, (UII — U2i). (1)

I=i где д — сигнал рассогласования положения горелки относительно стыка;

UII и U2I — сигналы I х точек 1-го и 2-го направлений соответственно; и — число точек сравнения.

Такой способ обработки информации повышает достоверность измерений положения горелки относительно стыка, так как снижает слияние общих для обоих каналов засветок и локальных изменений коэффициентов излучения визируемых точек поверхности изделия.

8ведение третьего направления измерения интенсивности ИК-излучения, ориентированного по оси сварочной ванны в ее хвостовую часть, дает возможность измерять длину хвостовой части сварочной ванны. Таким образом, выбранные направления измерений дают информацию о текущих геометрических размерах сварочной ванны, которые в значительной мере определяют качество сварных соединений.

Стабилизация размеров сварочной ванны Ь и I согласно способу может быть осуществлена за счет вариации током или скоростью сварки или их одновременной вариацией как наиболее значимых параметров сварочного процесса, При отсутствии возмущений требуемую геометрию ванны

Ь и Io получают при базовых значениях параметров режима Ьдд и Usa . Действительные значения bi u li отличаются от заданных на величины ЛЬ и hl. Компенсация действия возмущений осуществляется изменением параметров режима на величины соответственно

° ° °

6 I = Кз Ь ь+ К4 Л I:

ЛИ-6ьb+6 ЛI, (2) где константы Ib, 4, К4 и К4 вычисляют anI риори по уравнениям регрессии, построенным в окрестностях базового режима по экспериментальным данным

16 I 8544

Ль = к А + к Ло;

° ° =К 1 I+K> ЛО, где К1, К>, К и К вЂ” коэффициенты уравнения регрессии.

Кз — к1 к + к — к к к (к — к к ) к к — к 6

К 1 К к9 — к к Й:к к Г

Способ реализуется с помощью устройства.

В плазматроне 1 (на фиг.2 дан его вид снизу) радиально относительно электрода 2 выполнено три окна, закрытых термостойким прозрачным в спектре теплового излучения поверхности изделия материалом. К окнам 3 подведены входные торцы оптоволоконных жгутов 4 и 5, ориентированных также радиально относительно электрода 2, причем жгуты 4 расположены симметрично относительно вектора скорости сварки Vee под углом lp к вектору Vce (каждый, жгут 5 расположен параллельно вектору скорости сварки). Выходные торцы жгутов подведены к матричному фотоприемнику (МФП) 6. Выходы МФП 6, соответствующие каждому из жгутов 4, соединены через соответствующие усилители 7 с блоком 8 выработки сигнала смещения электрода от стыка, который через буферный блок 9 соединен с исполнительным механизмом 10 системы слежения эа стыком. Кроме того, все выходы МФП 6 соединены с блоком 11 идентификации геометрии сварочной ванны. Блок 11 соединен с дисплеем 12, а через блоки 13 согласования — с источником 14 питания и приводом 15 сварочной горелки.

С целью предохранения моноволокон жгутов 4 и 5 от помутнения в результате нагрева при эксплуатации в качестве материала волокон используется кварц, а жгуты помещены в водяную рубашку плазмотрона. В качестве МФП 6 используются фотодиодные матрицы или приборы с зарядовой связью.

Устройство работает следующим образом, В процессе сварки инфракрасное излучение, попадающее на входные торцы оптоволоконных жгутов 4 и 5, подводится через них на элементы МФП 6, выходные электрические сигналы которого, соответствующие интенсивностям ИК-излучения визируемых точек поверхности изделия, усиливаются усилителями 7 и подаются в блок 8 выработ5

55 ки сигнала смещения электрода 2 от стыка, в котором осуществляются их поэлементное сравнение (сигналов от одноименных элементов жгутов 4) и выработка сигнала смещенияд электрода от стыка согласно уравнению (1), который подается через буферный блок Q на исполнительный механизм 10 системы слежения за стыком до того момента, когда сигнал смещения станет равным нулю, Кроме того, сигналы с

МФП 6 поступают в блок 11 идентификации геометрии сварочной ванны, где определяются координаты скачкообразного изменения сигнала с МФП 6, т.е. определяются размеры сварочной ванны: ширина Ь| и длина 1ь их отклонения от заданных величин Ьо и 4 — соответственно Л Ь v Л 1, а также по уравнению (2) находятся требуемые изменения уставки по току и скорости сварки. Информация о длине и ширине сварочной ванны поступает на дисплей 12. Уставка по току

Л I через блок 13 согласования поступает на отработку в управляемый источник питан я, а уставка по скорости Л Y — на привод сварочной горелки.

Способ был использован для контроля температурного распределения и геометрии сварочной ванны при плазменно-дуговой сварке встык пластин стали ЭП 794 толщиной 11 мм. Применялись следующие режимы: напряжение на дуге 23 В, ток и скорость сварки соответственно 280 А и 6 м/ч.

Регулирование велось по току и скорости сварки, Коэффициенты уравнения регрессии составили: Кз = 0,123, Кз = 0,841, К4 =

= 1,10, К4 = 1,505. Базовые значения длины и ширины сварочной ванны составили: I> =

= 56 мм и Ь = 14 мм при дисперсии соответственно Dl 0.212 и Оь< 0.31 относительно базового. Снижение дисперсии при использовании данного способа позволяет либо повысить качество шва, либо повысить производительность, увеличивая скорость сварки.

Формула изобретения

1. Способ автоматического регулирования процесса дугово 1 сварки, включающий измерение интенсивностей излучения точек поверхности свариваемого изделия вблизи сварочной ванны, регулирование скорости сварки и слежение за стыком по результатам измерений интенсивности инфракрасного излучения, отличающийся тем, что, с целью повышения качества сварных соединений, интенсивность инфракрасного излучсния измеряют по трем направлениям, ориентированным радиально относительно оси горелки, причем одно направление ориентировано в хвост сварочной ванны, а два

1618544

ФАР

Составитель l3.Покровский

Редактор О.Юрковецкая Техред М.Моргентал Корректор М.Демчик

Заказ 13 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101 других — под углом к направлению сварки по разные стороны симметрично относительно стыка, определяют точки скачкообразного изменения распределения интенсивностей инфракрасного излучения в каждом направлении, по которым определяют ширину сварочной ванны и длину ее хвостовой час и, сравнивают эти величины с их заданными значениями и по результатам сравнения регулируют ток и скорость сварки, а по алгебраической сумме результатов поэлементного сравнения интенсивностей инфракрасного излучения точек поверхности изделия, расположенных симметрично относительно

5 стыка свариваемого изделия, осуществляют слежение за стыком.

2. Способ по п.1, отличающийся тем. что угол между направлениями измерений интенсивностей излучения и направле10 нием сварки выбирают в пределах 10...150О.