Способ изготовления изделий из древесно-клеевой композиции

Иллюстрации

Показать всеРеферат

Изобретение относится к деревообрабатывающей промышленности. Цель изобретения - улучшение качества изделий и повышение производительности. Способ изготовления изделий из древесно-клеевой композиции осуществляют в два этапа: сначала осуществляют нагрев и технологическую выдержку при всестороннем давлении, после чего поднимают стенки матрицы и камеры сжатия на величину толщины изделия, снимают боковое давление, осуществляют выдержку изделия при двустороннем давлении, поднимают пуансон и извлекают изделие в горизонтальном направлении 1 ил., 4 табл. (Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„,Я0„„1618663 (g1)g В 27 N 5/09

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

flPH ГННТ СССР (21) 4641520/15 (2?) 26 ° 01.89 (46) 07,01 ° 91, Бюл ° ¹ (71) Украинское научно»производственное деревообрабатывающее объеди» нение (72).Г,И.Гарасевич,:Н.И.Лубский, Б.Я„Захожой, .С,-Ф,Лосицкий, В,С.Грибюк и.А,.А,Муравский (53) 674 ° 815-41(088.8) (56) Гарасевич Г,И., Семеновский.А..А

Формованные иэделия из древесноклеевой композиции,:М : Лесная промышленность, 1982, с 85-86, рис ° 39,б

Свиткин.M,3 °, Щедро.Д А. Техноло гия изготовления изделий иэ измель» ченной древесины..М.: Лесная промышленность, 1976, с ° 47 °

Изобретение относится к прессованию древесно клеевых композиций и может быть использовано в дерево» обрабатывающей промышленности и промышленности строительных материалов °

Цель изобретения — улучшение качества изделий и повышение произво» дительности °

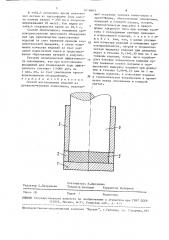

На чертеже показана пресс-форма, иллюстрирующая предлагаемый способ, Пресс-форма включает основание 1, матрицу 2, камеру 3 сжатия, пуансон

4, а также прессуемое изделие .5.

Способ осуществляют следующим об» разом

Древесно-клеевую композицию за» гружают в камеру 3 сжатия, с помощью пуансона 4 производят сжатие до за2 (54) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ

ДРЕВЕСНО КЛЕЕВОЙ КОМПОЗИЦИИ (57) Изобретение относится к деревообрабатывающей промышленности, Цель изобретения - улучшение качества изделий и повышение производительности °

Способ изготовления изделий из древесно-клеевой композиции осуществляют в два этапа: сначала осуществляют нагрев и технологическую выдержку при всестороннем давлении, после чего поднимают стенки матрицы и камеры сжатия на величину толщины изделия, снимают боковое давление, осуществляют выдержку изделия при двусторон нем давлении, поднимают пуансон и

6 извлекают изделие в горизонтальном направлении. 1 ил., 4 табл, данных параметров, производят нагрев при температуре стенок пресс-формы

180 С и технологическую выдержку на первом этапе, определенной для каждого опыта 0,13-0,3 мин на 1 мм толщины изделия, снимают боковое давление путем поднятия стенок матрицы 2 и камеры 3 сжатия на величину толщины изделия 5, при этом пуансон не под нимают, продолжают технологическую выдержку и нагрев при снятом боко вом давлении в течение 0,1 мин на

Iмм толщины изделия,,снимают верти кальное давление путем небольшого поднятия пуансона и извлекают изделие в горизонтальном направлении

В табл l приведены показатели прочности и формоустойчивости образ

1618663

Результаты внешнего ос»

Время тех логическо очность стативыдержки, на 1 мм т щины изде

41,2

Дефекты не обнаружены

То же

15 !!

40,6

40,2

40,8

39,5

21,4

0,2

0,18

0,15

0,13

0,11

Ф! !

Расслоение, увеличение длины и ши рины

Таблица 3

Темпе- Общ ость Результаты ати- осмотра

Й иэратура, вре

0 С вьд ки кг та

180 0,2

30,9

Дефектов не обнаружено

170 0,23

160 0,25

38,9

40,5

Дефектов не обнаружено

150 0,3

130 0,4

41,2

38,5

Таблица 4

45 Наименование операции извест- предланому гаемому

Подъем пуансона

Извлечение из

0,071

0,13

42,1

Дефекты не обнаружены

15,5

«в

Расслоение !!

40,4

28,3

15,2

41,5

0,13

0t 13

0,13

0,13

0,06

0,05

0,04

О,l делия иэ матри цы и камеры

Выгрузка изделия

Итого:

l5,О

Дефекты не обнаружены

10!

О

40,:

IIAR при переменной величине времени технологической выдержки по первому этапу процесса прессования.

Т а б л и ц а 1

5 ском из» мотра и за» бе,МПа мера образг/см ) цов

Как видно из табл. 1, при технологическои выдержке О, 13 мин/мм толщи5 ны на первом этапе, образцы при внешнем осмотре имеют удовлетворительный вид и не изменяют форму, прочность на статический изгиб образцов снижается незначительно: при выдержке .0,15 мин на 1 мм толщины 40,8 МНа, а при выдержке 0,13 мин на 1 мм толщи» ны 39,5 МПа, минимальная величина выдержки в первом этапе прессования

0,13 мин на 1 мм толщины

В табл.2 приведены показатели . 35 прочности на статический изгиб образцов в зависимости от времени техно логической выдержки на втором этапе при времени выдержки на первом этапе

0,13 мин на 1 мм толщины.

Т аблица .2

Как видно из табл.2 при технологической выдержке О, 06 мин на 1 мм толщины изделия дефектов на образцах не обнаружено, а при выдержке 0,05 значительное падение прочности и расслоение образцов ° Следовательно, устанавливаем минимальное время выдержки на втором этапе.0,06 мин на

1 мм толщины изделия ° Кроме того, как видно из табл. 2 общее время вы» держки при процессе прессования составляет 0,19 мин на 1 мм толщины образца, в то время, как по известному способу - 0,5 мин на 1 мм тол-.

rrrèíû образца. Следовательно, продолжительность времени технологического процесса можно сократить (максимально) на 0,31 или примерно на 60% (без учета экономии времени на выгрузке изделия).

В табл.3 приведены показатели прочности на статический изгиб при температуре прессования 130-180 С.

Время извлечения изделия, с, по способу

1618663

Составитель И.Дроздова

Техред Л.Олийнык Корректор Н.Еороль

Э »6 %Ф М Ю»Ф

Тираж Подписное

Редактор С.Патрушева

Заказ 18

В11ИИП1! Государ< твенного комитета по изобретениям и открытиям при ГЕНТ СССР

11303 5, Г1осква, Ж-3 5, Раушская наб ., д . 4/ 5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101

В табл, ° 4 прпВедено Бремя иэллече» пия детали иэ пресс-формы (при высоте камеры сжатия - 250 мм и скорости выталкивания 20 мм/с) . Как видно иэ табл.4 сокращается время на 28,5 с °

Способ обеспечивает повышение производительности прессового оборудов lния при производстве прессованных изделий эа счет снижения времени технологической выдержки, а также повышение качества изделий за счет удаления парогазовой смеси и предотвращения образования пузыреи и вздутий

Расчеты экономической эффективности показывают, что при изготовлении вкладышей для специальной тары эффективность составит 114000 руб . на

I млн. шт ° за счет увеличения производительности оборудования °

Ф о р м у л а и з о б р е т е н и я

Способ изготовления изделий из древесно клеевой композиции, включающий опер ltlHH засыпки компоэипии в пресс-форму, образованную основанием, матрицей и камерой сжатия, нагрев, 5 технологическую выдержку в пресс форме. закрытого типа при помощи пуан» сона с последующим снятием давления и извлечением изделия, о т л и ч а ю» шийся тем, что, с целью улучше» ния качества изделий и повышения производительности, нагрев и технологическую выцержку иэделия при давлении ведут в течение 0,13-0,30 мин на 1 мм толщины изделия, после чего освобож дают боковые поверхности изделия пу» тем смещения стенок матрицы и осуществляют выдержку изделия при давлении в течение 0,06-0,10 мин на 1 мм толщины изделия, а извлекают изделия

20 в горизонтальном направлении в проме» жутке между основанием и камерой сжатия °