Ультразвуковой способ контроля изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к акустическим методам неразрушающего контроля, использующим отражения акустических волн Целью изобретения является расширение области применения за счет использования при контроле эхо-сигналов структурного шума вместо эхо-сигналов от специальных концентратов. В контролируемую зону изделия излучают и принимают с помощью ультразвукового (УЗ) преобразователя импульсы объемных УЗ-колебаний. Принятые колебания трансформируют в эхо-сигналы, усиливают усилителем и измеряют амплитуду эхо-сигналов структурного шума в заданном интервале времени. Амплитуда эхо-сигналоэ структурного шума в начале этого интервала равна амплитуде донных эхо-сигналов, а в конце - уровню шума усилителя. По превышению исходного значения изморенных амплитуд над текущими значениями измеренных амплитуд не менее чем в 3 раза определяют дефектность изделия, 2 ил. сл с

СОК)3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

{19) {I »

{s»s G 01 N 29/10

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4482082/28 (22) 12.09.88 (46) 07.01.91. Бюл. N 1 (72) А.И.Шахов и Л.В.4уев (53) 620.179.16(088.8) (56) Васенев Ю.Г. Метод выявления стадии предразрушения материала деталей применительно к конструкционным сталям и сплавам. Автореф. дис. на соиск. учен.ст. к.т,н.—

М., ВИАМ, 1986, c,8 — 22.

Memoires ет Eludes Scientifines de ia

Fevue de Metallurgia, 1986, М 5, р. 249-257, (54) УЛЬТРАЗВУКОВОЙ СПОСОБ К0НТР0ЛЯ ИЗДЕЛИЙ (57) Изобретение относится к акустическим методам неразрушающего контроля, использующим отражения акустических волн.

Целью изобретения является расширение

Изобретение относится к акустическим методам неразрушающего контроля, использующим отражения акустических волн, и может быть использовано при ультразвуковой (УЗ) дефектоскопии металлических деталей, в которых в процессе эксплуатации возможно возникновение усталостных трещин.

Целью изобретения является расширение области применения за счет использования при контроле эхо-сигналов структурного шума вместо эхо-сигналов от специальных концентраторов.

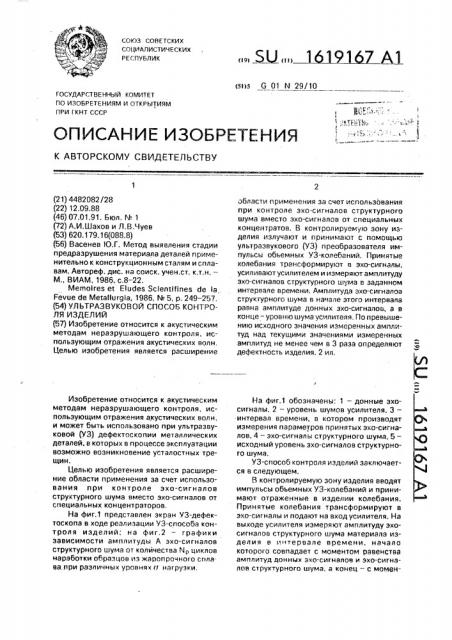

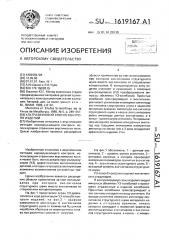

На фиг. l представлен экран УЗ-дефектоскопа в ходе реализации У3-способа контроля изделий; на фиг,2 — графики зависимости амплитуды А эхо-сигналов

СтРУКтУРНОГО ШУМа От КОЛИЧЕСтВа NI, ЦИКЛОВ наработки образцов иэ жаропрочного сплава.при различных уровнях п нагрузки. области применения за счет использования при контроле эхо-сигналов структурного шума вместо эхо-сигналов от специальных концентратов. В контролируем,ую зону изделия излучают и принимают с помощью ультразвукового (УЗ) преобразователя импульсы объемных УЗ-колебаний. Принятые колебания трансформируют в эхо-сигналы, усиливают усилителем и измеряют амплитуду эхо-сигналов структурного шума в заданном интервале времени; Амплитуда эхо-сигналов структурного шума в начале этого интервала равна амплитуде донных эхо-сигналов, а в конце- уровню шума усилителя, По превышению исходного значения измеренных амплитуд над текущими значениями измеренных амплитуд не менее чем в 3 раза определяют дефектность иэделия, 2 ил, На фиг.1 обозначены; 1 — донные эхосигналы, 2 — уровень шумов усилителя, 3— интервал времени, в котором производят измерения параметров принятых эхо-сигналов, 4 — эхо-сигналы структурного шума, 5— исходный уровень эхо-сигналов структурного шума.

УЗ-способ контроля изделий заключается в следующем.

В контролируемую зону изделия вводят импульсы объемных УЗ-колебаний и принимают отраженные в изделии колебания.

Принятые колебания трансформируют в эхо-сигналы и подают на вход усилителя, На выходе усилителя измеряют амплитуду эхосигналов структурного шума материала изделия в и интервале времени, начало которого совпадает с моментом равенства амплитуд донных эхо-сигналов и эхо-сигналов структурного шума, а конец — с моментом равенства амплитуд эхо-сигналов структурного шума и шумов усилителя. По превышению исходного значения измеренных амплитуд над текущими значениями измеренных амплитуд не менее чем в 3 раза определяют дефектность изделия.

УЗ-способ контроля изделий реализуют следующим образом, В зоне контроля иэделия устанавливают УЗ-преобразователь, например прямой совмещенный преобразователь. С его помощью излучают и принимают импульсы, например, продольных УЗ-колебаний, Принят е эхо-сигналы подают на вход усилителя, например серийного УЗ-дефектоскопа, и с его выхода — на экран электронно-лучевой трубки (фи-..1). Выделяют на экране интервал 3 времени, в к гором проводят измерение амплитуд эхо-сигналов 4 структурного шума. Начало интервала 3 определяется равенством амплитуд донных эхо-сигналов 1 и эхо-сигналов 4 структурного шума, конец интервала 3 — равенством амплитуд эхо-сигналов 4 структурного шума и уровнем 2 шумов усилителя. Измеряют разность текущего значения амплитуд эхо-сигналов 4 структурного шума и исходного уровня 5 эхо-сигналов структурного шума и по ней спределяют дефектность изделия. Дефектным считают изделие, для которого достигнута разница в 10 дБ (уменьшение амплитуды в 3 раза).

При реализации УЗ-способа контроля изделий на деталях из сплава ЭП-742ИД и

ЭИ-698ВД, подвергаемых циклической наработке на усталость при симметричном изгибе с частотой f = 40 — 50 Гц при нормальной температуре, трещины на поверхности детали, выявляемые традиционными методами неразрушающего контроля (вихретоковой, ЛЮМ-А и др.), соответствовали изменению амплитуды эхо-сигналов частотой 5 МГц структурного шума относительно исходного уровня на 20 дБ. Определяя данную стадию как 100 j,-н ю степень поврежденности детали, получаем, что при разности, равной 10 дБ, регистрируется 50 (,-ная степень поврежденности детали. При стабильном акустическом контакте разброс значений

5 исходного уровня структурного шума жаропрочного сплава составляет - 2 дБ, что значительно меньше принятого критерия дефектности изделия.

Применение УЗ-способа для контроля

10 изделий из жаропрочных сплавов, имеющих большую скорость развития дефектов (фиг,2), позволяет выявить дефекты на ранней стадии развития, в результате чего снижается вероятность разрушения

15 ответственных деталей, например, газотурбинного двигателя в эксплуатации.

Формула изобретения

20 Ультразвуковой способ контроля иэделий, заключающийся в том, что вводят в контролируемую зону иэделия импульсы обьемных ультразвуковых колебаний, принимают отраженные в изделии колебания, 25 трансформируют принятые колебания в эхосигналы, подают эхо-сигналы на входусилителя, измеряют параметры эхо-сигналов на выходе уси:..: эля в заданном интервале времени, а дефектность изделия определя30 ют по изме,мнию измеренных параметров относительного исходного состояния, q т л ич а ю шийся тем, что, с целью расширения области применения, 8 качестве измеряемых параметров используют амплитуду эхо-сигна35 лов структурного шума материала изделия в интервале времени, начало которого совпадает с моментом равенства амплитуд данных эхо-сигналов и эхо-сигналов структурного шума и конец которого совпадает с моментом

40 равенства амплитуд эхо-сигналов структурного шума и шумов усилителя,а дефектность изделия определяют по превышению исходно о значения измеренных амплитуд над текущими значениями измеренных амплитуд не

45 менее чем в три раза.

1619167 и

9t.

89

g sgg+g

Редактор И.Горная

Заказ 43 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101 и в

Я

19

П

1f

71

6У

И

63 ю

Р !0 4 re о 10 8 10 9 1У Ц 10 И 19 Я /У е Ю n H n Я Нр

Риа. 7

Составитель В.Гондаревский

Техред М.Моргентал Корректор С.Шекмар