Измельчитель

Иллюстрации

Показать всеРеферат

Изобретение относится к конструкции измельчителя и обеспечивает повышение эффективности измельчения и увеличение однородности гранулометрического состава измельченного материала. Нижняя часть ротора 5 выполнена в виде круглого усеченного конуса, образующая поверхность которого снабжена канавками 6 в виде спирали. Верхняя часть ротора 5 выполнена в виде усеченной многогранной пирамиды. Эллипсность в верхнем основании усеченного конуса внутренней боковой поверхности средней части корпуса 1 выполнена плавно переходящей в окружность к нижнему основанию. Измельчитель снабжен механизмом регулирования зазора между колосниковым блоком 10 и верхней торцовой частью ротора. Измельчаемый материал поступает через загрузочную воронку 2, фиксируется подпружиненным колосниковым блоком 10 и перегородками 7 ротора 5 и интенсивно измельчается . В камере 1 1 происходит окончательное доизмельчение материала путем истирания и раздавливания. Готовый продукт выводится из измельчителя через выпускную щель 13. з. п. ф-лы, 3 ил. Ј С/)

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

ÄÄSUÄÄ 1620132 А 1 (51)5 В 02 С 7/12, 13/26

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCKOMY СВИДЕТЕЛЬСТВУ

75 3>

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГННТ СССР (21) 4625720/33 (22) 26.12.88 (46) 15.01:91. Бюл. № 2 (71) Коммунарский горно-металлургический институт (72) В. Н. Алтухов, Э. В. Борисочкин, В. А. Галич и Э. П. Левченко (53) 621.926.4 (088.8) (56) Авторское свидетельство СССР № 902815, кл. В 02 С 13/26, 1982.

Авторское свидетельство СССР № 1537287, кл. В 02 С 13/26, 1988. (54) ИЗМЕЛ ЬЧИТЕЛ Ь (57) Изобретение относится к конструкции измельчителя и обеспечивает повышение эффективности измельчения и увеличение однородности гранулометрического состава измельченного материала. Нижняя часть ротора 5 выполнена в виде круглого усечен2 ного конуса, образующая поверхность которого снабжена канавками 6 в виде спирали.

Верхняя часть ротора 5 выполнена в виде усеченной многогранной пирамиды. Эллипсность в верхнем основании усеченного конуса внутренней боковой поверхности средней части корпуса 1 выполнена плавно переходящей в окружность к нижнему основанию. Измельчитель снабжен механизмом регулирования зазора между колосниковым блоком 10 и верхней торцовой частью ротора. Измельчаемый материал поступает через загрузочную воронку 2, фиксируется подпружиненным колосниковым блоком IO и перегородками 7 ротора 5 и интенсивно измельчается. В камере ll происходит окончательное доизмельчение материала путем истирания и раздавливания. Готовыи продукт выводится из измельчителя через выпускную щель 13. l з. п. ф-лы, 3 ил.

1620132

Формула изобретения

Изобретение относится к производству строительных материалов, коксохимии, в частности для тонкого помола хрупких материалов.

Цель изобретения — повышение эффективности измельчения и увеличение однородности гранулометрического состава измельченного материала.

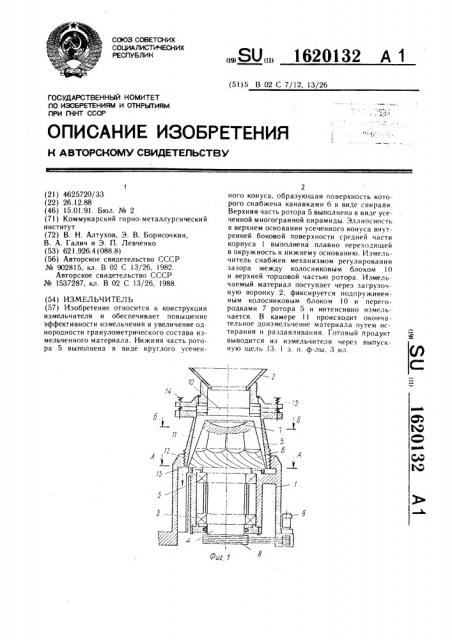

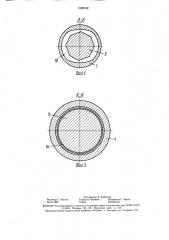

На фиг. 1 схематически изображен предлагаемый измельчитель, общий вид; на фиг. 2 — сечение А-А на фиг. 1; на фиг. 3— сечение Б-Б на фиг. 1.

Измельчитель содержит корпус 1 с закрепленной на нем загрузочной воронкой 2.

В нижней части корпуса 1 с помощью подшипников 3 установлен вал 4, на котором крепится ротор 5, верхняя часть которого выполнена в виде усеченной многогранной пирамиды, нижняя часть выполнена в виде круглого конуса, образующая поверхность которого снабжена канавками 6 в виде спиралей, выше ее расположена переходная зона. Верхняя торцовая поверхность ротора 5 выполнена чашеобразной с параллельными между собой перегородками 7. Ротор 5 через ременную передачу 8 соединен с электродвигателем 9. В корпусе 1 над ротором 5 крепится колосниковый блок 10.

Внутренняя поверхность корпуса 1 в средней части, примыкающей к колосниковому блоку 10, выполнена в виде усеченного конуса, при этом эллипсность в верхнем основании выполнена плавно переходящей в окружность к нижнему основанию и образует с поверхностью ротора камеру 11 для измельчения материала. Ориентация указанного эллипса и колосникового блока совпадает. Разъемные части корпуса 1 сочленяются резьбовым соединением 12, позволяющим регулировать величину выпуск ной щели 13. Механизм регулирования зазора между колосниковым блоком 10 и верхней торцовой частью ротора 5 выполнен в виде винтов 14, пропущенных через отверстия в верхней части корпуса и закрепленных на средней его части, при этом между головками винтов 14 и верхней частью корпуса, а также между верхней и средней частью корпуса размещены пружины 15, причем винты 14 помещены внутри пружин 15.

Измельчитель работает следующим образом.

Ротор 5 приводится во вращение через вал 4, установленный в подшипниках 3, от двигателя 9 через ременную передачу 8. Поступающий через загрузочную воронку 2 материал, фиксируемый подпружиненным колосниковым блоком 10 и перегородками 7 ротора, интенсивно измельчается. Оптимальная величина зазора между колосниковым блоком 10 и верхней торцовой части ротора 5 обеспечивается винтами 14. Пружины 15 способствуют вибрации колосникового блока 10 в процессе работы, что повышает эффективность измельчения. При совпадении

55 в ходе вращения ротора ориентации колосникового блока 10 и перегородок 7 происходит выброс измельченных кусков материала в расширенную область камеры 11. В камере 11 происходит окончательное доизмельчение материала путем истирания и раздавливания. Готовый продукт под действием центробежных сил и собственного веса выводится с измельчителя через выпускную щель 13, имеющую по окружности постоянную величину. Размер выпускной щели 13 устанавливается смещением разъемных частей корпу. са 1 одна относительно другой по резьбовому соединению 12.

Конструкция предлагаемого измельчителя позволяет повысить эффективность измельчения, увеличить однородность гранулометрического состава готового продукта, повысить производительность на 10 — 15 Я.

1. Измельчитель, содержащий выполненный по вертикали из трех разъемных частей корпус, установленный в нем ротор с вертикальным валом, верхняя торцовая часть которого выполнена чашеобразной и с вертикальными параллельными перегородками, приспособление для регулирования величины выпускной щели для материала между корпусом и ротором, закрепленный в корпусе над ротором колосниковый блок, установленную над последним загрузочную воронку, причем верхняя часть ротора выполнена в виде усеченной, многогранной пирамиды, а внутренняя боковая поверхность средней части корпуса, примыкающая снизу к колосниковому блоку, выполнена в виде усеченного конуса с эллипсом в верхнем основании, ориентация большой полуоси которого в процессе выброса материала совпадает с ориентацией колосникового блока, отличающийся тем, что, с целью повышения эффективности измельчения и увеличения однородности гранулометрического состава измельченного материала, он снабжен механизмом регулирования зазора между колосниковым блоком и верхней торцовой частью ротора, при этом нижняя часть ротора выполнена в виде усеченного круглого конуса, боковая поверхность которого снабжена канавками в виде спирали, а эллипсность в верхнем основании конусной внутренней боковой поверхности корпуса выполнена плавно переходящей к нижнему основанию.

2. Измельчитель по п. 1, отличающийся тем, что механизм регулирования зазора между колосниковым блоком и верхней торцовой частью ротора выполнен в виде помещенных внутри пружин винтов, которые пропущены через отверстия в верхней части корпуса и закреплены на средней его части, а пружины размещены между головками винтов и верхней частью корпуса, а также между верхней и средней частями корпуса.

1б20132

glVE2

Составитель Л. Чубукова

Редактор С. Лисина Техред А. Кравчук Корректор С. Черни

Заказ 4204 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент>, г. Ужгород, ул. Гагарина, 101