Валок для холодной периодической прокатки труб

Иллюстрации

Показать всеРеферат

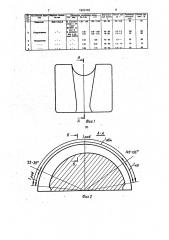

Изобретение относится к трубному производству и может быть использовано при изготовлении холоднодеформированных труб прокаткой в несколько проходов без промежуточной термообработки и труб из низкопластичных материалов. Цель изобретения-повышение производительности путём снижения вертикальных усилий и усилий срыва рабочего конуса с оправки при подаче заготовки в очаг деформации. Угол поперечного выпуска валка (при относительно малом коэффициенте овальности) Изобретение относится к трубному производству и может быть использовано при изготовлении холоднодеформированных труб прокаткой в несколько проходов без промежуточной термообработки и труб из низкопластичных материалов. Цель изобретения - повышение производительности путём снижения вертикальных усилий и усилий срыва рабочего конуса с оправки при подаче заготовки в очаг деформации. увеличен в обжимной зоне по отношению к углу выпуска в зоне редуцирования. При этом максимальный угол выпуска по всей длине зоны обжатия обеспечивает минимальное усилие срыва Максимальный угол выпуска в середине зоны обжатия определяется углом выпуска в зоне редуцирования аред и коэффициентом овальности ручья Угол о. ред определяется двумя факторами: малой величиной усилий прокатки и повышенным тангенциальным истечением металла в этой зоне. Первый из указанных факторов делает повышенный угол аред. необязательным, второй нежелательным из-за возможного образования продольных складок на внутренней поверхности редуцируемого участка трубы. Минимальная величина угла 2ред. принимается из условия плавного сопряжения при построении поперечного профиля ручья Угол сгред находится в пределах 20-40 рад. В формуле изобретения приведены зависимости для определённого профиля поперечного сечения ручья на обеих половинах зоны обжатия. 2 з.п флы, 1 табл., 4 ил. На фиг.1 показан калибр для холодной пилигримовой прокатки труб, общий вид, на фиг.2 - разрез А-А на фиг 1; на фиг.З - разрез Б-Б на фиг.2; фиг.4 - изменение угла выпуска поперечного профиля на длине рабочей части ручья калибра (ACEFG - в предлагаемом ручье, BKOFG - в известном). Участок ручья пильгерного валка (фиг.1) на дуге 35-150° соответствует зоне обжатия трубы по диаметру и стенке в ручье калибра (фиг.2) и поэтому в дальнейшем называется зоной обжатия 0обж). сл С о ND О (Ј СлЭ

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК ." .;:;Я3Ж

- с= I Ь: 10,;,, И-56И

ЬХБ„ ;АО i =.КА

,> !

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4664194/02 (22} 20.01.89 (46) 15,01.91. Бюл М2 (72} Ю.В.Чигиринский, С.Н,Кекух, В.ИЛозовой, С.А.Филатов, А.И,Фельдман. А.А, Лисовский, С.П.Живцов, Н,В,Кирсанов,Е.Н,Клименко и В.З.Кофф (53) 621,771.07 (088.8) (56) Авторское свидетел ьство ССС Р

%603445, кл. В 21 В 21/02, 1976, Авторское свидетельство СССР

%500826, кл. В 21 В 21/02, 1974. (54) ВАЛОКДЛЯ ХОЛОДНОЙ ПЕРИОДИЧЕСКОЙ ПРОКАТКИ ТРУБ (57) Изобретение относится к трубному производству и может быть использовано при изготовлении холоднодеформированных труб прокаткой в несколько проходов без промежуточной термообработки и труб из низкопластичных материалов. Цель изобретения - повышение производительности путем снижения вертикальных усилий и усилий срыва рабочего конуса с оправки при подаче заготовки в очаг деформации, Угол поперечного выпуска валка (при относительно малом коэффициенте овальности) . Изобретение относится к трубному производству и может быть использовано при изготовленйи холоднодеформированных труб прокаткой в несколько проходов без промежуточной термообработки и труб из низкопластичных материалов, Цель изобретения - повышение производительности путем снижения вертикальных усилий и усилий срыва рабочего конуса с оправки при подаче заготовки в очаг деформации.

ЬЫ» 1620163 А1 (51)5 В 21 В 21 /02 увеличен в обжимной зоне по отношению к углу выпуска в зоне редуцирования, При этом максимальный угол выпуска по всей длине зоны обжатия обеспечивает минимальное усилие срыва, Максимальный угол выпуска в середине зоны обжатия определяется углом выпуска в зоне редуцирования ар А. и коэффициентом овальности ручья. Угол а равд. определяется двумя факторами; малой величиной усилий прокатки и повышенным тангенциальным истечением металла в этой зоне. Первый из указанных факторов делает повышенный угол аред. необязательным, второй нежелательным из — за возможного образования продольных складок на внутренней поверхности редуцируемого участка трубы, Минимальная величина угла а р д, принимается из условия плавного сопряжения при построении поперечного профиля ручья, Угол аред. Находится в пределах

20-40 рад. В формуле изобретения приведены зависимости для определенного профиля поперечного сечения ручья на обеих половинах зоны обжатия. 2 з.п, флы, 1 табл., 4 ил.

На фиг.1 показан калибр для холодной пилигримовой прокатки труб, общий вид; на фиг.2 — разрез А-А на фиг.1; на фиг.3 - разрез

Б-Б на фиг.2; фиг.4 — изменение угла выпуска поперечного профиля на длине рабочей части ручья калибра {ACEFG- в предлагаемом ручье, 8KOFG - в известном).

Участок ручья пильгерного валка (фиг.1) на дуге 35-150 соответствует зоне обжатия трубы по диаметру и стенке в ручье калибра (фиг.2) и поэтому вдальнейшемназывается зоной обжатия (обж).

3 1620163 4

25, 0

ДИНВ ЭТО» 30Hbl

Для обеспечения в каждом поперечном сечении ручья на длине зоны Обжатия заданных соотношений величин Вх/Bx и ах, указанными в формуле изсбретения, построение дуги окружности радиусного выпуска поперечного профиля осуществляют так (фиг.3), чтобы центр названноЙ окружности находился на прямой, проведенной через середину хорды, стягивз.ощей дугу данного выпуска, перпендикулярна этой хорде, причем Местополо>кение одного t

Q v ,цля улучшения качества и павь шения точности прокатываемых труб Отношение радиуса выпуска к радиусу полукруга ручья в начале и конце зоны обжатия больша, чем в середине эоны обжатия, Угол выпуска профиля поперечного сечения Оучья HB длине ОднОЙ половины зоны обжатия определен из Выра><ения

Вх х1

Ci l< =Ярад+arcccs(1 — —, - ), рад (1)

20 Х 1обж а на длине другой половины зоны обжатияВыражени8м х „ обж х2> сл1

С х - O, рад + агсс05 (1, " " y,рай(2

> -> х t ..áõ гдс сг. p.-:.,o, - угол выпуска профиля поперечна: с сечения ручья В зоне cBobopHoro poду

ЦИРОВВНИЯ, PB j. „

В. и Q>; — ширина и лиаь:етр ручья, мм; ><

= 1,03- i,05 — коэффи.чиент овальX ности„

to5y, — длина 30Hbl Обжагия.

Х1 и Х2 — коордичаты по длине, мм, при отношении радиуса выпуска к радиусу пол 1jKp>jrа p j tbA H B дли;18 30Hbl Об>катия, равном 0,9 — ".,1.

Предлагаемые соотношения (1) и (2) по изменению угла выпус:<а паперечнога ïðoФИЛЯ ПОЗВОЛЯЮТ МаКСИМаЛЬНО УМЕНЬШИть контактную поверхность между трубой и orlравкой B.ñåðåäèíå зоны обжатия (фиг, 4), То, чта угол Q HB yaBCTKe ручья в начале зоны абжатия не максимален, позволяет исключить Образование продольных складок на внутренней поверхности трубы в случае деформации ее по диаметру беэ Деформации по стенке (свободного редуцирования) на этом участке, поскольку в реальна<м процессе прокатки свободное редуциравание трубы на участке ручья, соответствующем началу зоны Об>катия, часто имеет место (например, в случае, если толщина стенки заготовки меньше расчетной, в случае смещения оправк.", со стержнем в заднее положение, при ксратком стержне M др,).

То, что угол а на указанном участке балыке, чем В зоне свободного редуцирования, позволяет исключить переполнение ручья, име ащего малый коэффициент овзльности поперечного профиля (в пределах 1.03-1,05).

Кроме того, характер расг.ределения угла г HB длине зоны Обжатия практически совпадает с распределением вертикальных усиГ ий (00058HHO при использОВании ОлоаВок с криволинейной Образующей), что способствует;х уменьшени1о, Уменьшение угла а 0Т середины к концу BoHbl oi >i

В То же ьремя (в отличке от известного ручья) малая на всей дгине зоны обжатия величина Вх/Дх способствует уменьшению деформации трубы при обратном ходе клети. В предлагаемом диапазоне отношечия г1 /г нин<ний предсл (г1/r=0,90) устанавливает максимальную деформацию- трубы при обратном хада клети,;. Верхний предел (г1/г — 1,; iij - 1BK »j

Г l / Г / C T B H 0 B j! e H bI B К С П 8 р И М Е Н Т а Л Ь Н О

1см.табл»rl, ji).

Попковым:1epBBномернаЯ деформация тоубы в поперечных Выпусках ручья на учасТКВх в начале и конце çoHû обжатия способствуе- ухудшени о качества про;BTblBBåìbiK труб и в ro же врсмя на участках в середине 30ны 00жатия Влияние деуар;-4ации в Выпусках HB качества труб ми;1имаг.bHo. целесообразна, чтобы в указ.".нных пределах отношение г1/г в начаге и ко»це зоны Об>катия, на участках длиной (0,1 — 0,2) об ::., -- было большим; чем в Сере. редлагаемый и известный (прототип)

РУЧЬИ, а ТаКжг ДРУГИЕ rjBP»BHTbl ПРОКатКИ (таблица ) были опрабоьаны в калибрах стана лПТ 32 при прскатке труб из сплавов

Tll rBHB с пр».1енением нетермообработанной холаднакатаной заготовки, упрочненHGA В результате г1редшествующей пра<атки на стане ХПТ.

В предлагаемом ручье построение дуг»::- ы ус ка и рофил я по-:åðå÷íîãî сечения осу цествляли следующим образом (см, фиг.3).

Местогoj10>xeH»e концов хорды Аг, стягива ощей дугу выпуска АС, определили п0 известнаv l сooTHОшению между

1620163 шириной и диаметром ручья В/Д = 1,05(точка C) и по расчетному углу выпуска а(точка

А), Затем через середину хорды АС перпендикулярно к ней провели прямую 01M. . Длину отрезков АК и СК выбрали равной 5 радиусу r> дуги окружности выпуска по эаданОму отношению г1/г, величину которого в начале и конце зоны обжатия(при а S 45 ) принимали равным 1,00, а в середине зоны обжатия принимали равным 0,90. 10

В известном ручье угол выпуска а уменьшали на длине зоны обжатия (на дуге по окружности калибра от 35 до 140, см. отрезок 0F на фиг,4) от величины угла а, равной а макс в предлагаемом ручье, до 15 величины, равной а ин, в предлагаемом ручье, по закону прямой линии, поскольку . таким образом изменяется угол а в известном ручье в функции к отношению г1/г, При этом отношение г1/г уменьшилось о» 1,07 в 20 начале до 1,04 в конце зоны обжатия, В процессе прокатки труб в калибрах с предлагаемым ручьем неравномерность подачи заготовки в.очаг деформации по длине хода винта подачи (разброс подачи) со- 25 ставляла 2 мм, бросков заготовки не было, качество поверхности и геометрические размеры прокатываемых труб соответствовали установленным требованиям.

В процессе прокатки труб в калибрах с известным ручьем наблюдался разброс подачи до 6 мм и периодически происходили броски заготовки.

Производительность па сравнению с прокаткой в калибрах с предлагаемым ручьем была в среднем на 25-30 ниже.

На наружной поверхности прокатываемых труб в отдельных местах имелись характерные закусы и закаты, обусловленные бросками заготовки. 40

Использование изобретения позво. ляет повысить производительность на

25-25, снизить силовые параметры процесса прокатки и улучшить качество многопроходных холоднокатаных (тепло- 45 катаных) труб, изготавливаемых без и ромежуточной термообработки между отдельными проходами, и труб из низкопластичных материалов, увеличив выход годного в среднем на 12-18 . 50

Формула изобретения

1. Валок для холодной периодической прокатки труб, включающий бочку с ручьем по окружности, имеющим зону свободного редуцирования и прилегаю- 55 щую к ней зону обжатия уменьшающегося по длине полукруглого поперечного сечения с симметричными радиусными выпусками и переменным углом выпуска, о т л и ч аю шийся тем, что, с целью повышения производительности путем снижения вертикальных усилий и усилия срыва рабочего конуса с оправки при подаче заготовки в очаг деформации, угол выпуска а х профиля поперечного сечения ручья на длине одной половины эоны обжатия определен выражением

Вх Х1 ах =арод + агссоэ (1 — 7; — ), а на длине другой половины зоны обжатиявыражением аx =-аред+ агссоэ(1 — ). x . обж Х2

2ОХ !обж где прод - угол выпуска профиля поперечного сечения ручья в зоне свободного редуцирования, рад;

Вх и Дх - ширина и диаметр профиля ручья в поперечном сечении Х на длине эоны обжатия соответс1 венно, мм;

Вх/Дх=- 1,03...1,05- коэффициент овальности профиля ручья на длине зоны обжатия;

1,бж - длина зоны обжатия в ручье калибра, мм;

Х1 и X2 — текущая координата на длине соответственно одной и другой половин эоны обжатия, мм, при 0 X) )pe /2 и

Ipe*/2 Х2 1обж, при отношении оадиуса выпуска к радиусу. полукруга ручья на длине зоны обжатия в и редел ах ОЯ0-1,10.

2. Валок поп.1, отл ичэ ющий-. с я тем, что центр дуги окружности радиусного выпуска размещен на прямой, проведенной через середину и перпендикулярно хорде, стягивающей дугу выпуска, причем местоположение конца хорды у основания выпуска определено по заданной величине Вх/Дх, а конца у вершины выпуска - по заданной величине а х .

3, Валок по п,п.1 и 2, о т л и ч а ю щ и йс я тем, что, с целью улучшения качества и повышения точности прокатываемых труб, отношение радиуса выпуска к радиусу полукруга ручья в начале и конце эоны обжатия больше, чем в середине эоны обжатия.

1620163

1620163

l щО

1

N,рад д

Составитель

Редактор Н. Киштулинец Техред M.Моргентал Корректор Л. Алексеенко

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 419И90 Тираж Подписное

ВНИИХИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5