Способ раскатки полых цилиндрических заготовок

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а именно к способам получения полых поковок большого диаметра, которые могут быть использованы в энергетическом, тяжелом и других отраслях машиностроения . Цель изобретения - повышение качества поковок за счет получения гладкой внутренней поверхности. Исходную кольцевую заготовку раскатывают между бойком и выпуклой поверхностью рабочих участков профилированной оправки. Число участков - шесть или восемь, радиус кривизны поверхности каждого из них составляет 0,45-0,5 окончательного внутреннего диаметра поковки. Рабочие участки сопрягаются друг с другом промежуточными участками , ограниченными общей цилиндрической поверхностью. Суммарная ширина промежуточных участков составляет 0,05-0,2 периметра оправки. Промежуточные участки способствуют разглаживанию неровностей в процессе циклического поворота поковки относительно оправки. Изобретение позволяет помимо повышения качества изделий увеличить производительность раскатки за счет сокрагаения числа проходов и переходов 3 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУбЛИК (19) (11)

В 21 К 1/38, В 21 Л 1/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОбРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4394413/27 .(22) 21. 01 . 88 (46) 15.01.91. Бюл. 1 2 (71) Научно-производственное объединение по технологии машиностроения

"ЦНИИТМАП" и Всесоюзный заочный машиностроительный институт (72) F..Н.Мошнин, А.К.Онищенко, Н.И.Ромашко, Н.E.ÌoLtíèí, В.П.Быков, А.Н.Анохин и Н.П.Пляхин (53) 621.733.5(088.8) (56) Авторское свидетельство СССР

У 685407, кл. В 21 К t/38, 1977. (54) СПОСОБ РАСКАТКИ ПОЛИХ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК (57) Изобретение относится к обработке металлов давлением, а именно к способам получения полых поковок большого диаметра, которые могут быть использованы в энергетическом, тяжелом и других отраслях машиностроения. Цель изобретения - повышение каИзобретение относится к обработке металлов давлением и касается способов получения ковкой из слитка поковок обечаек большего диаметра, которые могут быть использованы в энергетическом, тяжелом и других отраслях машиностроения.

Преимущественной областью использования изобретения является производство ответственных сосудов, работающих под высоким внутренним давлением, в частности обечаек корпусов реактоt ров, парогенераторов и других агрега-, тов атомных установок, а также круп- чества поковок за счет получения гладкой внутренней поверхности. Исходную кольцевую заготовку раскатывают между бойком и выпуклой поверхностью рабочих участков профилированной оправки. Число участков — шесть или восемь, радиус кривизны поверхности каждого из них составляет 0,45-0,5 окончательного внутреннего диаметра поковки. Рабочие участки сопрягаются друг с другом промежуточными участками, ограниченными общей цилиндрической поверхностью. Суммарная ширина промежуточных участков составляет

0,05-0,2 периметра оправки. Промежуточные участки способствуют разглаживанию неровностей в процессе циклического поворота поковки относительно оправки. Изобретение позволяет помимо повышения качества изделий увеличить производительность раскатки за счет сокращения числа проходов и переходов. 3 ил. ногабаритных сосудов разного назначе3Я ния.

Целью изобретения является повышение качества поковок за счет получения гладкой внутренней поверхности.

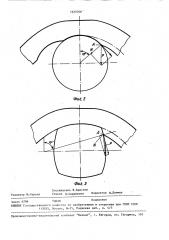

На фиг.1 показана схема раскатки согласно предлагаемому способу íà оправке с шестью рабочими участками, а,3 также схема действия сил при окружной подаче; на Лиг.2 и 3 — схема дейст,вия сил при раскатке одинаковых покот вок соответственно на цилиндрической оправке и оправке с четырьмя выпуклы. ми рабочими участками.

1620200 .

Между бойком 1 и оправкой 2 (фиг.1i установлена деформируемая заготовка

3. Оправка для осуществления способа имеет шесть.или восемь выпуклых рабочих участков, радиус кривизны каждого из которых составляет 0,45

0 5 окончательного внутреннего диаметра поковки. Рабочие участки чередуются с промежуточными участками, ограниченными общей окружностью, суммарная ширина которых составляет

0,05-0,2 периметра оправки.

Способ осуществляют следующим образом. 15

Оправку с надеточ на нее поковкой устанавливают на стойках под прессом и располагают рабочим участком соосно с осью приложения усилия пресса.

Нажатием бойка поковку обжимают по 20 толщине и затем осуществляют ее окружную подачу поворотом оправки до совмещения оси последующего рабочего участка с осью приложения усилия пресса. После этого повторяют очередной 25 переход и аналогичные последующие переходы деформирования.

При деформировании особо толсто-. стенных поковок необходимо проводить раскатку за несколько циклов — полных ур поворотов поковки. В этом случае целесообразно применять сменные оправки с радиусом рабочих участков, равным внутреннему радиусу поковки после соответствующей операции.

Конфигурация профильной оправки определяется также условием, обеспечивающим окружную подачу поковки при повороте оправки. При повороте опранки поковка как бы перекатывается 40 через выступ (точка А на фиг.1), образующийся при предшествующем обжиме бойком. Под воздействием массы поковки — силы Р возникает сила N,ïåð-,. педикулярная. к общей касательной, про-gg веденной в точке А, благодаря чему трение между поковкой и обечайкой препятствует проскальзыванию поковки по оправке и тем обеспечивается одинаковый угол окружной подачи по всей ширине заготовки.

С уменьшением количества рабочих участков на оправке это условие ухудшается по сравнению.с ковкой на цилиндрической оправке которая широко применяется на производстве.

На фиг.2 и 3 показано графическое определение силы N и угла g при раскатке одинаковых поковок на оправках с одинаковым моментом сопротивления.

Угол р, равен углу цилиндрической опранки 47О, у оправки с шестью рабочими участками — 51 и у оправки с чео тырьмя рабочими участками 76 . Сила о

N будет соответствовать углам О, .

Из сопоставления приведенных данных можно заключить, что при раскатке на оправке с шестью рабочими участками условия окружной подачи будут близкими к условиям раскатки на цилиндрической оправке, а применение оправки с четырьмя рабочими участками потребует значительно (почти в два раза) уменьшения степени обжима, поэтому ее применение будет не рациональным.

Следует заметить, что в действительности из-за снятия ребра выступа поковки при применении всех трех оправок углы ф, будут несколько меньшими.

При количестве рабочих участков на оправке более 8 условия деформирования становятся близкими к условиям деформиронания на цилиндрической оправке. Ввиду этого рекомендуется применять оправки с б или 8 рабочими участками. Выполнение на оправке промежуточных цилиндрических участков шириной 0,05-0,2 ее периметра устраняет опасность появления надрывов и зажимов у поковки от острых ребер оправки. Меньшее значение ширины промежуточных участков целесообразно при применять при окончательной операции раскатки, а большее при первых операциях.

Пример. Проводилась ковка поковок обечайки активной зоны реактора и боковой обечайки парогенератора энергоблока ВВЭР-1000. Обечайки имеют внутренний диаметр 4000 мм и толщину стенки соответственно 350 и

105 мм. Поковки обечаек существенно отличаются по ширине и толщине стен1 ки, поэтому были выбраны разные параметры раскатки, которые близки к про тивоположным предельным значениям.

Диаметры оправок приняты на основании практических данных, обеспечивающих их прочность и жесткость. Ввиду большой ширины поковки обечайки реактора, а следовательно, и расстояния между опорами оправки, диаметр ее принят существенно большим по сравнению с диаметром оправки для поковок .обечаек парогенератора (момент со1620200

Фиг. 4 противления в 1,85 раз большим) .

Расчетное значение сопротивления деЬормированию при раскатке поковок обечайки парогенератора принято большим, так как эта поковка является относительно тонкостенной и будет интенсивно охлаждаться по сравнению с поковкой обечайки реактора, которая имеет толщину в 2,5 раза большую.

Усилие пресса 10 000 т принято в соответствии с имеющимися ковочными прессами (для пресса 15 000 т принятое усилие соответствует второй ступени пресса). Средние диаметры поковок определены с учетом заключительной. операции радиальной раздачи на 57..

Экономия времени ковки, и следовательно, сокращение количества нодогревов поковки получается за счет уменьшения количества переходов и проходов, что имеет особо важное значение при изготовлении поковки большого диаметра из исходной толстостенной прошитой поковки, когда ковка таких поковок продолжается несколько рабочих смен.

Сокращение проходов возможно ввиду отсутствия на поковке при ковке с оправкой басонного профиля выступовгребешков, что позволяет применять большую степень обжатия за один проход. Именно отсутствие выступов-гребешков обеспечивает возможность увеличить обжатие за один проход íà 20Х, сбкратить количество переходов в 2 раза и отказаться от.чистового прохода.

Продолжительность раскатки сокращается примерно на 407..

Кроме того, повышение качества поковки — гладкость ее внутренней поверхности создает условия для уменьшения припуска на механическую обработку, т.е. для экономии металла и снижения трудоемкости механической обработки.

Формула и з о б р е т е н и я

Способ раскатки полых цилиндрических заготовок путем последовательного деАормирования ее продольных уча20 стков бойком на пройилированной поверхности оправки с циклическим поворотом относительно последней, о т— л и ч а ю шийся тем, что, с целью повышения качества поковок з;;

2З счет получения гладкой внутренней поверхности, раскатку ведут на шести или восьми выпуклых участках поверхности оправки, ограниченных радиусом кривизны, составляющим 0,45-0,5 окон30 чательного внутреннего диаметра поковки, и сопрягающихся с промежуточными участками, ограниченными общей цилиндрической поверхностью, суммарная ширина которых составляет 0,05-0,2

З5 периметра оправки.

16? 0200

Составитель В.Аристов

Техред Л.Сердюкова Корректор N.Демчик

Редактор 10. Середа

Заказ 4206 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул, Гагарина, 101