Устройство для измерения уровня металла в кристаллизаторе

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

n9,SUrm (51) 5 В 72 D 11/16

6 d54Q

Лй16Л Е

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

К АВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

1 (21 ) 46 788 74/31-02 (22) 18.04.89 (46) 15.01 ° 91. Бюл. Р 2 (71) Вологодский политехнический институт (72) С.В.Сорокин, И.А.Калягин, А.Н.Шичков и Н.И.Шестаков (53) 669. 18. 147 (088.8) (56) Авторское свидетельство СССР

Р 520177, кл. В 22 D 11/16, 1975. (54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УРОВНЯ

МЕТАЛЛА В КРИСТАЛЛИЧАТОРЕ (57) Изобретение относится к металлургии, а именно к непрерывной разливке метаплов. Цель изобретения— повьппеиие точности и надежности измерения уровня металла в кристаллизаторе. В процессе разливки сигналы (С) от термодатчиков, установленных на входе и выходе вертикального выИзобретение относится к металлургии, а именно к непрерывной разливке металлов.

Целью изобретения является повышение точности и надежности измерения.

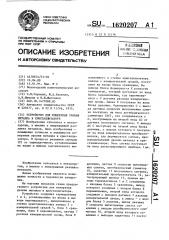

На чертеже показана схема предлагаемого устройства для измерения уровня металла в кристаллиэаторе.

Устройство содержит термодатчики

1 и 2, установленные на входе и выходе вертикального, выполненного в стенке кристаллизатора канала 3 с измерительной средой 4, блок 5 сравнения, блок 6 перемножения, датчик 7 расхода измерительной среды, блок 8

2 полненного в стенке крис таллнзатора, канала с измерительной средой, поступают на входы блока сравнения. На выходе блока формируется С разности температур, который поступает на вход блока перемножения, где перемножается с С датчика расхода измерительной среды. Далее С поступает на вход блока деления. Одновременно С с выхода датчика скорости вытягивания слитка поступает на вход алгебраического сумматора (АС), где складывается с

С, поступающим на второй вход АС от датчика постоянного сигнала. С выхода

АС С поступает на второй вход блока деления, с выхода которого С поступает на вход измерительного преобразователя, где формируется сигнал, пропорциональный уровню металла в кристаллизаторе. Этот сигнал поступает на вход регистрирующего прибора. 1ип. деления, датчик 9 скорости вытягивания слитка, алгебраический сумматор

10, задатчик 11 постоянного сигнала, измерительный преобразователь 12, ре- ф гистрирующий прибор 13, причем выходы термодатчиков 1 и 2 соединены с входами блока 5 сравнения, выход которого соединен с входом блока 6 перемножения, второй вход которого соединен с выходом датчика 7 расхода измерительной среды, а выход — с вхо- Ь дом блока 5 деления, выход датчика

9 скорости вытягивания слитка со1 единен с входом алгебраического сум матора 10, второй вход которого соединен с выходом задатчика 11 посто1620207, янного сигнала, а выход с входом измерительного преобразователя 12, выход которого соединен с входом регистрирующего прибора 13.

В качестве термодатчиков могут

5 быть использовани термометры сопротивления, в качестве датчика расхода измерительной среды — расходомер диафрагменний, в качестве блоков сравнения, деления, перемножения, алгебраического сумматора, измерительного преобразователя — серийные приборы такого же функционального назначения из приборного комплекса АК3СР, в качестве регистрирующего прибора прибор КСП.

Как показали экспериментальные исследования с помощью 80 медькопелевых термопар, установленных на глубину 10 и 20 мм от рабочей поверхности в стенках кристаллизатора по всей его площади, с увеличением скорости вытягивания слитка тепловой поток от слитка к рабочим стенкам линейно возрастает.

При разливке стали 2СП в слитке сечением 250х1290 мм увеличение скорости вытягивания с 0,3 до 0,9 м/мин вызывает возрастание интегрального

30 теплового потока в кристаллизаторе с 2,6 до 3,4 МВт, т.е. на 307. Это происходит в результате того, что при увеличении скорости вытягивания толщина оболочки слитка уменьшается.

Оболочка меньшей толщины лучше кон35 тактирует со стенками кристаллизатора, поэтому условия передачи тепла от слитка к кристаллизатору улуч.шаются. Кроме того, в этом случае

40 уменьшается термическое сопротивление на участке расплав — поверхность слитка.

При номинальном уровне Ни металла влияние скорости М вытягивания слит45 ка на тепловой поток О в кристаллизаторе описывается зависимостью где К 1, К вЂ” коэффициенты, зависящие

50 от конструктивных параметров кристаллизатора.

В частности, для кристаллизатора сечением 1290х250 мм для различных марок стали К, = 2,4-2,5 МВт, К =

= 0,95-1,05 ИВт/м/мин. Для других кристаллизаторс в они определяются путем статистической обработки экспериментальних данных зависимости теплового потока в кристаллизаторе от скорости вытягивания слитка.

Средняя платность теплового потока в кристаллизаторе равна (2) где P — периметр крис талли затора.

Тепло, воспринимаемое измерительной средой в вертикальном канале, пропорционально плотности теплового потока от слитка к рабочим стенкам ! и уровню Н металла в кристаллизаторе, отсчитываемому от нижнего торца канала

Ос = K9 O Н у где К вЂ” коэффициент пропорциональ3 ности, зависящий от конструкции измерительного канала.

В частности, если канал имеет диаметр 10 и длину 300 мм и расположен на глубине 10 мм от рабочей поверхности стенки так, что верхний конец канала находится выше мениска металла на 50 мм, то К = 7,34. 10 м

Ф

Минимальное значение К = 3,5 х х 10 м " будет, если диаметр измерительного канала равен 5 мм. Дальнейшее уменьшение диаметра канала ведет к значительному снижению чувствительности измерительного канала и потому нецелесообразно. Увеличение диаметра измерительного канала свыше 10 мм также приводит к снижению чувствительности канала за счет возрастания влияния охлаждающих каналов кристаллизатора, между которыми расположен измерительный канал. Таким образом, поставленная цель достигается при диаметре измерительного канала 5-10 мм.

Длина канала равна 300 мм и выбрана из следующих соображений. Меньшая длина не позволит охватить весь диапазон технологических изменений уровня металла, увеличение длины более 350 мм ведет к снижению чувствительности канала, так как большая его часть будет находиться ниже мениска и не будет реагировать на изменение уровня металла. В этих условиях минимальное эна ение коэффициента

K > = 3,5.10 м, а максимальное К =

Ф

7,5 ° 10 M-1

С учетом (1) и (2) получим

К

I) = - — — — (К + К W) Н

° c P ° H < 2 (3)

Теплоной поток, воспринимаемый измерительной средой, равен

1620207

6 с ЬТс,рого сигнал, равный ------- — — посту+ К,тт

2 пает на вход измерительного преобра5 зователя 12. Измерительный преобразователь реализует функцию

0 = СсО ° (; ЬТ

° с 1с с с (4) где. С с ()с

Г, Т удельная теплоемкость, плотность, расхоц и нагрев среды в измерительном канаге. (3) и (4) получим

Из данных

G.q ДТ с

Н =К вЂ” — = — — -y

2 (5) Сс Рс P HII где К коэффициент

К пропорциональности, зависящий от конструктивных параметрон кристаллизатора, измерительного канала и теплофизических параметрон измерительной среды.

Устройстно работает следующим образом.

Сигнал от термодатчиков 1 и 2, устанонленных на входе и выходе вертикального, выполненного в стенке кри,сталлиэатора канала 3 с измерительной средой 4 поступает на входы блока

5 сравнения. На выходе этого блока формируется сигнал разности температур на входе и выходе измерительногo канала. Этот сигнал поступает на вход блока 6 перемножения, где перемножается с сигналом, поступающим с выхода датчика 7 расхода измерительной среды. С выхода блока перемножения сигнал поступает на вход блока 8 деления. Сигнал с выхода датчика 9 скорости вытягивания слитка поступает с коэффициентом передачи, численно равным коэффициенту К, на вход алгебраического сумматора 10, где складывается с сигналом, поступающим на второй вход алгебраического сумматора от задатчика 11 постоянного сигнала с коэффициентом передачи, численно равным коэффициенту. К<. С выхода алгебраического сумматора сигнал, равный К + К W поступает на второй вход блока 8 деления, с выхода кото- .

"Вь!к= П "к )

10 где UII>> — значение выходного сигнала;

U — значение входного cursaic нала;

U< — постоянное смещение, пропорциональное уровню расположения нижнего торца измерительного канала;

К вЂ” коэффициент пропорциональности, зависящий от конструктивных параметров кристаллизатора, измерительного канала и теплофиэических свойств

25 измерительной сферы.

На выходе измерительного преобразователя формируется сигнал, пропорциональный значению уровня металла н кристаллизаторе. Этот сигнал поступает .на входы регистрирующего прибора 13 °

Пример. На машине непрерывного литья заготовок разливают сталь марки 2 СП в мерный кристаллизатор длиной 1200 мм н слитки сечением

О,?5 х 1,290 м со скоростью 0,6м/мин.

В стенке кристаллизатора на глубине

10 мм от рабочей поверхности сделан вертикальный канал диаметром 10 и

40 длиной 300 мм, причем верхний конец канала находится выше мениска металла на 50 мм. Через канал прокачивается нода, расход которой замеряется

-4 датчиком и равен 4х10 м /с. Темпее

45 ратура води на входе равна 25 С, а о на выходе из канала -35 С.

Сигнал, пропорциональный температуре 35 (: от датчика 1, поступает на вход блока 5, на второй его вход поступает сиГHBJI пропорциональный ТеМ пературе 25 C от датчика 2. На выходе блока 5 сравнения формируется сигнал, пропорциональный разности температур 35-25 = 10 С, который поступает на вход блока 6 перемноже55 ния, где перемножается с сигналом, поступающим на его второй вход с выхода датчика 7 расхода воды в канале, пропорциональным расходу 4 х

1620207 х 10" м /с. С выхода блока 6 перемножения сигнал, пропорцион;.льный произйедению Г ° ЬТс = 4i10 постуз пает на вход блока 8 деления. Сигнал, пропорциональный скорости вытя5 гивания слитка 0,6 м/мин с выхода датчика 9, поступает с коэффициентом передачи равным К = 1 на вход алгебраического сумматора 10, на второй его вход поступает с коэффициентом передачи равным К 1 = 2,45, сигнал, пропорциональный 1 МВт от задатчика 11 постоянного сигнала.

С выхода алгебраического сумматора

10 сигнал, пропорциональньп К +

+ К W- = 3,05, поступает на второй вход блока 8 деления, на выходе которого формируется сигнал, пропорциоГс 11Тс — 3 20 нальный — — — — — — = 1,31. 10, коК1+ К2 ы торый поступает на вход измерительного преобразователя 12,где умножается на коэффициент, равный

25 где Сс = 4160 дж/кг, P = 1000 кг/N 30

Р=3,08м, Нн=1,1м, К = — 7,34 10 м, поэтому K=192

Полученное з нач ение Н = О, 25 м н измерительном преобразователе 13 увеличивается на значение высоты расположения нижнего торца канала (0,35 м).

Сигнал, пропорциональный значению уровня металла в кристаллизаторе

Н = 1,1 м, поступает на регистрирую- 40 щий прибор 13 типа КСП-4.

Снижение уровня металла привело к уменьшению площади контакта металла с рабочей стенкой в зоне расположения вертикального измерительного канала. В результате тепловой поток, поступающий к измерительной среде (воде) уменьшился, следовательно, нагрев воды снизился. Температура воды на выходе из канала стала равной 30 С, Соответственно сигнал на выходе блока 5 сравнения уменьшился и стал пропорционален 30-25=5 С.

Этот сигнал поступил на нход блока 5 перемножения, где перемножился с неизменным сигналом датчика расхода ,и стал пропорционален произведению Тс = 2 ° 1(Г . Этот сигнал поступил

-э на вход блока 8 деления, где поделился на неизменившийся сигнал с алгебраического сумматора 10 и стал проЬТс -э порционален —,— — —,— — = О, 65. 10 2

Этот сигнал поступил на вход измерительного преобразователя 12, где умножился на коэффициент К = 192, полученное значение в этом преобразователе увеличилось на значение высоты расположения нижнего торца канала (0,35 м). Сигнал на выходе измерительного преобразователя 12 уменьшился и стал пропорционален новому значению уровня Н = 0,975 м. Этот сигнал поступил на регистрирующий прибор 13.

Преимуществом предлагаемого устройства является повышение точности и надежности измерения уровня металла путем устранения влияния изменений условий теплообмена между слитком и рабочей стенкой кристаллизатора в зоне расположения канала с измерительной средой, зависящих от скорости вытягивания слитка. Таким образом, применение устройства позволяет повысить точность измерения и регулирования уровня металла в кристаллизаторе, а, следовательно, повысить качество отливаемого слитка и производительность разливки. формула изобретения устройство для измерения уровня металла н кристаллизаторе, содержащее термодатчики, установленные ла входе и выходе вертикального выполненного н стенке кристаллизатора канала с измерительной средой, блок сравнения, измерительный преобразователь, датчик расхода измерительной среды, блок перемножения, регистрирующий прибор, причем входы блока сравнения соединены с выходами термодатчиков, а выход — с входом . блока перемножения, второй вход которого соединен с выходов датчика расхода измерительной среды, выход измерительного преобразователя соединен с входом регистрирующего прибора, отличающийся тем, что, с целью повышения точности и надежности измерения, дополнительно введены датчик скорости вытягивания слитка, датчик постоянного сиг.— нала, алгебраический сумматор, блок деления, причем перный вход алгебраического сумматора соединен с выхо1620207 10 рой нхад которого соединен с выходом блока перемножения, а выход — с входом измерительного преобразовадом датчика скорости вытягивания слитка, второй вход — с выходом дат чика постоянного сигнала, à выход с первым входом блока деления, вто—

I теля.

Составитель А.Абросимов

Редактор 10.Середа Техред JI.Сердюкова Корректор М. Лемчик

Заказ 4206 Тираж Подписное

ВНИИ1(И Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r.Óæãoðîä, ул. Гагарина, 101