Устройство для электрохимического прошивания

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению , в частности к электрохимическим методам обработки отверстий, пазов и щелей в тонкостенных деталях. Цель изобретения - повышение качества обработки за счет компенсации погрешностей вдоль тракта протекания электролита. Деталь 18 помещают между трафаретами 13 и 14. Прижимая верхнюю 1 и нижнюю 2 части корпуса друг к другу, осуществляют плотный контакт между рабочими поверхностями катодов 3 и 4, трафаретами 13 и 14 и детал ью 18. Катоды и деталь подключают к источнику технологического напряжения. На рабочих поверхностях катодов выполнены канавки треугольного сечения. Сечение треугольных канавок выполнено уменьшающимся в направлении от электролитоподводящих каналов . Электролит из напорной магистрали через штуцеры 16, каналы 10 и 11, зазоры, образованные боковыми стенками центральных пазов и криволинейными боковы ми поверхностями рассекателей 7 и 8, попадает в канавки треугольного профиля, проходя через которые, осущест тчет промывку зоны обработки. Из пэоов иеро штуцеры электролит попадает в сливную магистраль. Выполнение канавок переменного сечения позволяет компенсировать погрешности обработки, возникающие из-за неравномерного распределения плотности тока вдоль тракта течения электролита в результате теплогазовыделения, зашламления электролита, изменения его рН. 7 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)5 В 23 Н 3/04, 9/06

ГОСУДАРСТВЕ ННЫ Й КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 " л.атк, ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 10 A 3 5 (61) 1465208 (21) 4448790/08 (22) 27,06.88 (46) 15.01.91. Бюл. N. 2 (71) Тульский проектно-конструкторский технологический институт машиностроения (72) M.È.Ãoëoâàí÷èêoâ, В.С.Амелин и Е.В.Соболев (53) 621.9.047(088.8) (56) Авторское свидетельство СССР

М 1465208, кл. В 23 Н 3/04, 1987. (54) УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПРОШИВАНИЯ (57) Изобретение относится к машиностроению, в частности к электрохимическим методам обработки отверстий, пазов и щелей в тонкостенных деталях. Цель изобретения— повышение качества обработки за счет компенсации погрешностей вдоль тракта протекания электролита. Деталь 18 помещают между трафаретами 13 и 14. Прижимая верхнюю 1 и нижнюю 2 части корпуса друг к другу, осуществляют плотный контакт меж. Ж 1620229 А2 ду рабочими поверхнос ями катодов 3 и 4, трафаретами 13 и 14 и деталью 18. Катоды и деталь подключают к источнику технологического напряжения. На рабочих поверхностях катодов выполнены канавки треугольного сечения. Сечение треугольных канавок выполнено уменьшающимся в направлении от электролитоподводящих каналов. Электролит из напорной магистрали через штуцеры 16, каналы 10 и 11, зазоры. образованные боковыми стенками центральных пазов и криволинейными боковыми поверхностями рассекателей 7 и 8, попадает в канавки треугольногс профиля, проходя через которые, осуществляет промывку зоны обработки. Из пазов через штуцеры электролит попадает в сливную магистраль. Выполнение канавок переменного сечения позволяет компенсирова-: ь погрешности обработки, возникающие из-за неравномерного распределения плотности тока вдоль тракта течения электролита в результате .теплогазовыделения, зашламления электролита, изменения его рН. 7 ил, 1620229

Изобретение относится к машиностроению, в частности к электрохимическим методам обработки отверстий, пазов, щелей в тонкостенных деталях.

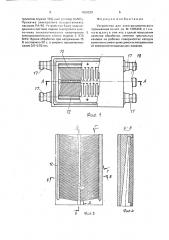

Цель изобретения — повышение качества обработки, На фиг.1 схематично изображено устройство для электрохимического прошивания; на фиг,2 — разрез А — А на фиг.1; на фиг.3— катод устройства; на фиг.4- разрез Б — Б на фиг,З; на фиг.5 — разрез  — В на фиг.3; на фиг,6 — сечение à — Г на фиг.3; на фиг,7— сечение Д вЂ” Д на фиг.3.

Устройство для электрохимического прошивания содержит верхнюю 1 и нижнюю 2 части разъемного корпуса, в которых закреплены катоды 3 и 4, изготовленные для технологичности каждый из двух симметричных половин, закрепленных на основаниях 5 и 6, диэлектрические рассекатели 7 и

8, установленные в центральных пазах 9 катодов 3 и 4, каналы 10 и 11, сообщающиеся с напорной магистралью и с центральными пазами 9, пазы 12, ограничивающие рабочую поверхность катодов по ширине и сообщающиеся со сливной магистралью, трафареты 13 и 14, установленные на рабочих поверхностях катодов и имеющие зеркальное отображение один относительно другого, уплотнение 15, предупреждающее вытекание электролита через плоскость разъема верхней 1 и нижней 2 частей корпуса, штуцеры 16, соединенные с напорной магистралью и штуцеры 17, соединенные со сливной магистралью.

Обработку осуществляют следующим образом, Деталь 18 помещают между трафаретами 13 и 14 и подсоединяют к положительному полюсу источника технологического напряжения. Для этой цели корпус устройства выполняют разъемным. Катоды 3 и 4 подсоединяют к отрицательному полюсу источника технологического напряжения.

Прижимая верхнюю 1 и нижнюю 2 части корпуса друг к другу осуществляют плотный контакт между рабочими поверхностями катодов, трафаретами 13 и 14 и деталью 18.

Электролит от напорной магистрали через штуцеры 16, каналы 10 и 11, зазоры, образованные боковыми стенками центральных пазов 9 и криволинейными боковыми поверхностями рассекателей 7 8, попадает в канавки треугольного профиля, проходя через которые осуществляют промывку зоны обработки. Из пазов 12 через штуцеры 17 электролит попадает в сливную магистраль, затем включают источник технологического напряжения. В процессе обработки происходит анодное растворение металла в про5

55 сечках диэлектрического трафарета. Канавки треугольного профиля на рабочих поверхностях катодов выполнены с переменным сечением, уменьшающимся от паза, связанного с напорной магистралью, к пазу, связанному со сливной магистралью. Такая конструкция позволяет компенсировать поI p8LUHocTM обработки, возникающие из-за неравномерного распределения плотности тока вдоль тракта течения электролита в результате теплогазовыделения, зашламления электролита, изменения его рН, за счет увеличения скорости протекания электролита вдоль треугольной канавки в результате ее уменьшающегося сечения, а также за счет увеличения напряженности электрического поля, так как расстояние от обрабатываемой поверхности до боковых поверхностей треугольного профиля канавок на рабочей поверхности катодов в результате изменения угла между боковыми поверхностями этих канавок, вдоль тракта протекания электролита будет также уменьшаться, Формирование профиля треугольных канавок переменного сечения целесообразно осуществлять на электрохимических и эрозионных станках. Диэлектрический рассекатель, установленный в центральном пазу катодов, позволяет предупредить завихрение, бурление электролита в результате столкновения его потока с трафаретом (или в результате столкновения двух потоков, если подачу электролита осуществлять от периферии к центру) в зоне обработки, прилегающей к центральному пазу за счет того, что боковые криволинейные поверхности рассекателя, сопрягающиеся с вершинами треугольного профиля рабочей поверхности катодов, будут плавно изменять направление потока, что также позволит улучшить точность и качествс обрабокти.

Пример, Проводилась электрохимическая обработка резистивного элемента плоского фольгового нагревателя НЭФ-5 бытового утюга. Для изготовления переменного профиля треугольных канавок на рабочей поверхности катодов был изгсговлен катод, которым поочередно на электрохимическом копировально-прошивочном с анке

AT-90 формировалась каждая канавка треугольного профиля. Заготовка для резистивного элемента представляет собой фольгу из стали Х23Ю5 шириной 90 мм. В качестве материала трафарета использовался целлулоид толщиной 0,5 мм. Просечки на трафаретах, соответствующие промежуткам между дорожками резисгивного элемен "8, выполнялись на копировально-фрезерном станке с пантографом модели 6Л463, Элек1620229

77 фиг. Ф тролитом служил 107;-ный р:.створ МаМОз.

Прокачка электролита осуществлялась насосом ПА-90. Устройство было подсоединено к системе подачи электролита и источнику технологического напряжения электрохимического станка модели 3 Э70

ВФ2. Время обработки при напряжении 15

В составляло 50 с, а ширина прошиваемых пазов 0,5 — 0,55 мм.

Формула изобретения

Устройство для электрохимического прошивания по авт, св. Nã 1465208, о т л и5 ч а ю щ е е с я тем, что, с целью повышения качества обработки, сечение треугольных канавок на рабочих поверхностях катодов выполнено уменьшающимся в направлении от электролитоподводя щих каналов.

1620229

12

Составитель Ю,Пинчук

Редактор Ю.Середа Техред M.Ìoðãåíòàë Корректор С.Шекмар

Заказ 4207 Тираж, Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101