Способ изготовления синтетического флюса для дуговой сварки

Иллюстрации

Показать всеРеферат

Изобретение относится к производству сварочных материалов и может быть использовано при электродуговой сварке различных сталей и сплавов, а также при наплавке. Цель изобретения - получение сварочных флюсов с очень низкой гигроскопичностью , минимальным содержанием вредных примесей и улучшенными сварочно-технологическими свойствами, что способствует повышению качества и эксплуатационной надежности сварных соединений конструкций ответственного назначения из среднелегированных и низколегированных сталей. Способ состоит в совместном помоле шихты флюса и интенсификатора минералообразования. После помола флюс нагревают и осуществляют твердофазный синтез с последующим измельчением полученной массы. В качестве интенсификатора минералообразования в шихту вводят кремнефтористый натрий. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛ ИСТИЧ Е С К ИХ

РЕСПУБЛИК (51)5 В 23 К 35/40

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ аэрозоль

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4496068/27 (22) 18.10.88 (46) 15.01.91. Бюл. ¹ 2 (71) Институт электросварки им. Е.О,Патона (72) Б.С.Касаткин, Л.М.Лобанов, В.П.Логинов, А.К.Царюк, Ю.Н.Вахнин, С.И.Шатохин, Ю.M.ÆóðàâëåB и В.А.Игнатов (53) 621.791.04 (088.8) (56) Авторское свидетельство СССР

N 1354546,,кл,,В 23 К 35/40, 17.12.85. (54) СПОСОБ ИЗГОТОВЛЕНИЯ СИНТЕТИЧЕСКОГО ФЛЮСАДЛЯДУГОВОЙ СВАРКИ (57) Изобретение относится к производству сварочных, материалов и может быть использовано при электродуговой сварке различных сталей и сплавов, а также при наплавке. Цель изобретения — получение

Изобретение относится к производству сварочных материалов и может быть использовано при электродуговой сварке металлов и сплавов, Целью изобретения является создание технологии изготовления синтетического флюса с высокой прочностью частиц и низким содержанием вредных примесей, обеспечивающего хорошие сварочно-технологические cBQAGTBB шлака, повышенную стойкость металла швов против образования трещин и пор и высокие физико-механические свойства сварных соединений.

Поставленная цель достигается тем, что предлагаемый способ производства флюса предусматривает твердофазный синтез исходных шахтовых компонентов, основу которых составляют оксиды различных металлов и плавиковый шпат с добавками

„„ 4 „„1620255 А1 сварочных флюсов с очень низкой гигроскопичностью, минимальным содержанием вредных примесей и улучшенными сварочно-технологическими свойствами, что способствует повышению качества и эксплуатационной надежности сварных соединений конструкций ответственного назначения из среднелегированных и низколегированных сталей. Способ состоит в совместном помоле шихты флюса и интенсификатора минералообразования. После помола флюс нагревают и осуществляют твердофазный синтез с последующим измельчением полученной массы. В качестве интенсификатора минералообразования в шихту вводят кремнефтористый натрий.

1 табл. химически активного минерализатора в виде кремнефтористого натрия.

При этом происходит образование активной парогазовой минерализующей фазы при более низкой температуре (Т < 450 С):

Ма2(ЯР6) 2NaF+ SIF4 богаз (1)

SiF4 + 2Н20 SIO2 + 4F1газ (2) и образование комплексной кремнефтористоводородной кислоты, 2HF+ SiF4 - H2(SIF6) (3) которая активно реагирует с основными оксидами шихты:

MgO+ Н2(SiF6) - Mg (SIF6)+ Н2О1.ар (4)

СаО + Н2 (SiF6) + Ca (5!Г6) + Н20 пар (5)

Образующиеся при этом соединения (соли кремнефтористоводородной кислоты) 1620255 разлагаются при температуре Т >500 Ñ восстановления израсходованного количества кремнефторида по реакциям (2) и (3)

Mg (SIF6) -" МЦР2+ SIF4 f (6)

Са (ЯРв) — CaFz+ SIF4 f (7)

Фториды магния МдРг и натрия NaF no реакции (1) образуют с плавиковым шпатом

СаРг легкоплавкую эвтектическую смесь примерного состава, вес.%: 1 — NaF; 2—

СаРр; 1 — MgFz с температурой плавления

Тпл 900 С.

Образование большого количества кремнефторида ЯР! при низких температурах (- 450 С) обеспечивает протекание реакции

SiF4+ ЗН20 - НрЯ!Оз+ 2Hz (Я!Рб) (8)

Кремнефтористая кислота обеспечивает протекание химических превращений, описанных реакциями (4), (5), (6) и (7), с пополнением эоны реакции кремнефторидом.

Скорости протекания этих реакций высокие, а продукты превращения являются исходными компонентами начала цикла.

Поэтому реакция (2) может иметь цепной характер.

При сравнительно низких температурах (Т 500 С) образуются различные силикаты за счет взаимодействия кремниевой кислоты с оксидами шихты

М90 + H2SI03 MgS103+ Н20 пар (9)

СаО + Н2Я!Оз СаЯ!Оз+ Н20 пар (10)

СаО+ Mg0+ 2НЯ!Оз — CaMg (ЯОз)г+

+ 2Н20 t (11) в том числе цепочечные силикаты — энстатит

Мдг (5!Оз)г (12) волластенит

Саз (Я!Оз)з (13) ленточные силикаты — диопсид

Са Mg (SION)z (14)

Мелкие кристаллы полученных силикатов образуют центры кристаллизации соответствующих минералов, максимальная скорость роста которых происходит при более высоких температурах Т = 700 — 1000 С, При этом происходит также прямое воздействие кремнезема с оксидами металлов с образованием минералов: энстатит

MgO+ SION MgSIOz (15) волластенит

Ca0+ 3!Ог - СаЯ!Оз (16) диопсид

MgO+ СаО+2SIOz - CaMg (SION)z (17) гранат

3Mg0 + АцОз + ЗЯ!02 - МдзА!2 (ЯО4)з (18)

В результате протекания описанных физико-химических процессов общая минерализация готового флюса составит 40 — 60%

5 от первоначального веса исходной шихты, Такое количество минералов существенно уменьшает гигроскопичность флюса, а большое содержание в готовом продукте соединений фтора способствует эффективному

10 связыванию паров воды, насытившихся в процессе хранения флюса

СаРр + ЯО + Н20 - Са5!Оз+ 2Нт(19)

15 Введение в состав шихты кремнефторида натрия до 20% позволяет получить минерализацию флюса в два раза большую, чем при введении стеклобоя тарного стекла в количестве 50%, Кроме того, при добавке

20 кремнефторида натрия образуется эвтектика состава NaF-CaF2 — МдРг, уменьшающая вязкость массы и увеличивающая коэффициенты диффузии исходных компонентов и продуктов реакций (15) — (19), 25 При высоких температурах также интенсивно идет реакция;

2CaFz+ SION 2CaO t SIF4 t (20)

30 что обеспечивает поступление большого количества кремнефторида для связывания воды по реакции (2) и снижает количество кремнезема, снижение количества свободного кремнезема способствует торможению

35 кремневосстановительного процесса при сварке и, как следствие, уменьшению содержания кислорода и неметаллических включений в наплавленном металле.

Таким образом, предлагаемый способ

40 производства синтетического флюса позволяет изготавливать высокотехнологические флюсы для сварки и наплавки с повышенной стойкостью против образования холодных трещин и пор, обеспечивающие высокую ча45 стоту по вредным примесям (Р 0,01%;

S < 0,01%) и требуемые свойства металла шва, что способствует повышению качества и надежности сварных соединений.

Пример производства флюса для сварки

50 среднелегированной корпусной стали атомного машиностроения.

Состав шихты (на 100 кг флюса), кг:

Кремнефторид натрия NazSIF6 20

Кремнезем SION 20

55 Глинозем А!20з 20

Флюорит CaFz 20

Магнезит обожженный MgO 14

Известь СаО 4

Марганцевая руда Мп0 2

1620255

После совместного помола компонентов без их предварительной сушки шихта подвергалась нагреву в печи ОКБ 22ОА при

950 С и выдерживалась в течение 1 ч. Изготовленный флюс обладает высокими сварочно-технологическими свойствами.

Конечным продуктом способа является синтетический флюс, минерализация которого составляет 50/ от первоначального веса исходной шихты. Зерна флюса имеют поликристаллическое строение. Флюс обладает очень низкой гигроскопичностью и высокими сварочно-технологическими свойствами шлака без предварительной прокалки перед сваркой и имеет низкое содержание вредных примесей (фосфор и сера).

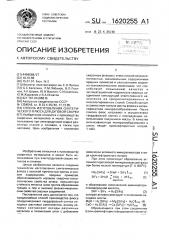

Изготовленный предлагаемым способом флюс обладает очень низкой гигроскопичностью и после изготовления и длительного времени хранения не требует прокалки перед сваркой. По сравнению с прототипом предлагаемый способ позволяет изготавливать сварочные и наплавочные флюсы с низким содержанием вредных примесей (Р 0,01 ; S 0,01 /) и обеспечивает высокую стойкость сварных соединений к образованию холодных трещин и пор, что способствует повышению качества и эксплуатационной надежности сварных соединений узлов ответственного назначения. В таблице приведены свойства флюса, полученного по предлагаемому способу (синтетический кремнефторидный флюс СКФ испытан при сварке сталей марок 09Г2 и 15ХН2МФА).

Сварка производилась проволокой диаметром 3,0 мм на постоянном токе обратной полярности (1, = 460 — 500 А). Для испытаний использовался флюс СКФ следующего химсостава, : SiOz 22,4; МпО 5,6; Alz03

23,0; MgO 16,8; СаО 6,7; Са Р2 21,4; Ма О 4,0;

S 0,008; Р 0,009. Грануля ция флюса 0,25—

2,5 мм. Испытания флюса показали: горение дуги стабильно, плавное; формирование металла шва при сварке отличное; отделимость шлаковой корки легкая, Испытания на пористость проводились при сварке по ржавчине. При засыпке на

100 мм длины шва 3,0; 3,5; 4,0 гр ржавчины пор не обнаружено. Единичные поры появляются при 4,3 гр на 100 мм шва, Содержание водорода в готовом флюсе определялось через 2 — 3 дня после изготовления и через 6 месяцев вылеживания в открытой таре в условиях цехового помещения. В первом случае содержание водорода во флюсе составляло 27,7 — 29,4 мл/100 гр, во втором 28,2 — 32,4 мл/100 гр (приведены минимальные и максимальные данные из

3 — 5 анализов).

Содержание диффузионного водорода в металле шва, при испытании "карандаш5 ных" проб в глицерине составляет 0,9; 1,12;

1,30 мл/100 гр.

Предлагаемый флюс по содержанию водорода во флюсе после длительной выдержки на воздухе и диффузионного водорода в

10 металле сварного шва, выполненного под соответствующим флюсом, превосходит флюс СФ. По показателям технологичности флюс СКФ не уступает флюсу СФ, а по некоторым превосходит. Чувствительность к

15 образованию пор при сварке под предлагаемым флюсом гораздо ниже, чем у противопоставляемого. Одним из важных преимуществ предлагаемого флюса является низкое содержание вредных примесей, 20 Для оценки совместного влияния концентраций вредных примесей S; P и кислорода применяется эквивалент вредных примесей (Рэ) = (0J + 0 8 (SJ + 0 7 (Р)

25 где (О), (S), (Р) — концентрации кислорода, серы и фосфора, /, Этот показатель позволяет сравнивать охрупчивающее воздействие вредных примесей на металл сварных швов.

30 В случае предлагаемого флюса максиI мальный эквивалент (Р ) = 0,047, à s противопоставляемом даже минимальный

I значительно выше(Рэ)мдн =0,068, Приведенные показатели подтверждают, что кремне35 фторидный флюс СКФ обеспечивает значительно меньше охрупчивание сварных швов, что повышает надежность сварных соединений, и соответственно, конструкций. Общее содержание неметаллических

40 включений в металле сварных швов также показывает преимущество кремнефторидного флюса.

Для ответственных конструкций атомной энергетики, а также сварньчх конструк45 ций, работающих в условиях низких климатических температур, очень важным показателем работоспособности является критическая температура хрупкости (Тко) металла сварных швов, определяемая по на50 личию 50 -ной волокнистой составляющей в изломе образцов с V-образным острым надрезом (Шарпи) при испытании на ударный изгиб. При испытании образцов с V-образным острым надрезом МИ-50 (тип (Х)

55 Шарпи Ткр составляет для флюса СФ минус

20 С, а для флюса СКФ минус 40 С.

Кроме того, процесс изготовления синтетического флюса имеет преимущество перед способом плавления флюсов и по

1620255, Известный способ; люс СФ

Предлагаемый способ; люс СКФ

Показатели

Содержание диффузионного водорода в металле шва, мл/100 rp

Содержание вредных примесей во флюсе,% . S

Р

Гигроскопичность, Устойчивость горения ду1,32-1,65

0,9 — 1,3

> 0,014

> 0,014

Низкая

< 0,01

< 0,01

Очень низкая

Не приводится

Легкая

Не приводится

Отличная

Легкая

Малое ги

Отделимость шлаковой корки

Газовыделение при свар-, ке

3,5

4,3

27,7 — 29,4

28,2 — 32,4

0,030 — 0,034

0,180-0,198

38,0 — 42,3

56,3 — 70,0

0,045 — 0,050

0,252 — 0,296

1,0-1,5

0,8 — 1,2 — 45 — 20 — 60

-40

Эквивалент вредных примесей ! ! l

Рэ = О +08 S +0,7 P Рэ мин =0,068 Рэ макс =0,047 экологическим показателям за счет снижения пылевыделения и газообраэования.

Формула изобретения

Способ изготовления синтетического флюса для дуговой сварки и наплавки, при котором производят совместный помол шихты, содержащий оксиды металлов, плавиковый шпат и интенсификатор минералообразования, после чего шихту нагревают и осуществляют твердофаэный синтез и из Чувствительность к образованию пор при сварке по ржавчине (появление отдельных пор ), количество ржавчины на 100 мм шва, гр/100мм

Содержание водорода во флюсе, мл/100 гр, через 1 — 3 сут, после изготовления через 6 месяцев хранения в открытой таре

Содержание кислорода, k

Содержание неметаллических включений, Образование пыли при повторном использовании флюса,7

Критическая температура хрупкости Гко по 50 - ной волокнистой составляющей в изломе образца, С образцы МИ вЂ” 47 (тип И ) об аэ ы МИ-50 тип Х мельчают полученную массу, о т л и ч а юшийся тем, что, с целью повышения качества и эксплуатационной надежности сварных соединений иэделий ответственно5 ro назначения за счет уменьшения гигроскопичности флюса, а также улучшения сварочно-технологических свойств и снижения вредных примесей во флюсе, в качестве интенсификатора минералообразования в

10 шихту вводят кремнефтористый натрий,