Установка для нанесения полимерного покрытия на длинномерный тканевый рукав

Иллюстрации

Показать всеРеферат

Изобретение относится к оборудованию для производства длинномерных рукавов и может быть использовано при их изготовлении для нанесения полимерного покрытия на тканевую оболочку. Целью изобретения является расширение технологических возможностей установки за счет обеспечения возможности обработки тканевых рукавов различных диаметров. Для этого дорн выполнен состоящим из двух элементов 3, 4, отстоящих один от другого и имеющих средства для заполнения воздухом. Каждый элемент образован основной цилиндрической эластичной камерой 5 с жесткими торцами 6 и дополнительной эластичной камерой 7. Камера 7 закреплена на одном из торцов 6 и сообщена с полостью камеры 5 При уменьшении диаметра тканевого рукава 30 уменьшается диаметр камер 5. а воздух из них переходит в камеры 7. Последние § при этом увеличиваются в объеме 1 ил

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51 ) 5 В 29 D 23/22, В 29 С 4! /30,//

//В 05 С 702 (21) 4650296/05 (22) 14.02.89 (46), 15.01.91. Бюл. № 2 (7l ) Новочеркасский инженерно-мелиоративный институт им. А. К. Кортунова (72) С. Г. Новиков, В. А. Битюков, В. А. Волосухин, В. М. Весманов, Г. М. ДгсоН и С. А. Татевосян (53) 678.059.4.678.06:621.643 (088.8) (56) Заявка Японии ¹ 51 16228, кл, В 29 H 7/14, опублик. 1976.

Авторское свидетельство СССР

Л !407841, кл. В 29 D 23/22, 1986.

И 30 г7ifãÁ с4 4 14 И 1f

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (54) УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПО, 1ИМЕРНОГО ПОКРЫТИЯ НА ДЛИННОМЕРНЫЯ ТКАНЕВЫЙ РУКАВ (57) Изобретение относится к оборудованию для производства длинномерных рукавов и

2 может быть использовано при их изготовлении для нанесения полимерного покрытия на тканевую оболочку. Целью изобретения является расширение технологических возможностей установки за счет обеспечения возможности обработки тканевых рукавов различных диаметров. Для этого дорн выполнен состоящим из двух элементов 3, 4, отстоящих один от другого и имсющих средства для запо.шения воздухом. Каждый элемент образован основной цилиндрической эластичной камерой 5 - жесткими торцами 6 и дополнительной эластичной камерой 7. Камера 7 закреплена на одном из торцов 6 и сообщена с полостью камеры 5.

При уменьшении диаметра тканевого рукава

30 уменьшается диаметр камер 5. а воздух из них переходит в камеры 7. Последние Я при этом увеличиваются в объеме. 1 ил.

1620323

10

Изобретение относится к оборудованию для производства длинномерных рукавов и может быть использовано при их изготовлении для нанесения полимерного покрытия на тканевую оболочку.

Цель изобретения — расширение технологических взможностей установки за счет обеспечения возможности обработки тканевых рукавов различных диаметров.

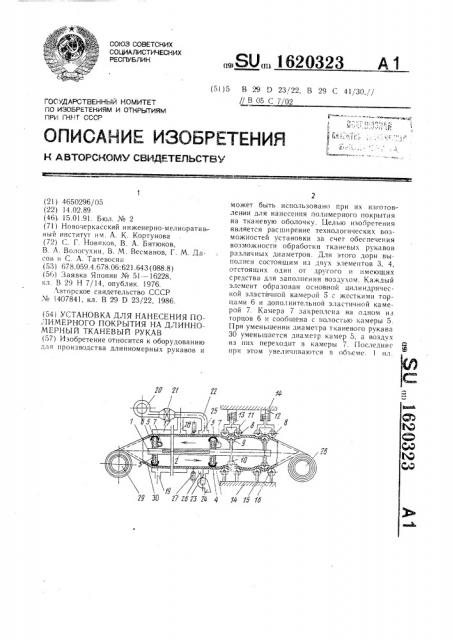

На чертеже изображена предлагаемая установка для нанесения полимерного покрытия на длинномерный тканевый рукав, продольный разрез.

Установка для нанесения полимерного покрытия на длинномерный тканевый рукав содержит вводимый в рукав дорн, выполненный в виде центральной полой штанги 1, с диаметрально расположенной вдоль нее пластиной 2 для разделения полости рукава на верхний и нижний отсеки и концентрично расположенного на штанге 1 корпуса.

Корпус дорна выполнен состоящим из отстоящих один от другого двух одинаковых элементов 3 и 4, каждый из которых образован основной цилиндрической эластичной камерой 5 с жесткими торцами 6 и дополнительной эластичной камерой 7. Камера 7 закреплена на одном из торцов 6 и снабжена с полостью средством для заполнения воздухом, которое может быть выполнено в виде ниппельного штуцера, установленного в одном из жестких торцов 6 и служащим для соединения полостей камер 5 и 7 с компрессором (штуцеры и компрессор на чертеже не показан), В установке имеется приспособление для фиксации дорна, которое имеет связанный с дорном внутренний элемент и контактирующие с ним через стенку рукава наружные ролики 8. Внутренний элемент выполнен в виде свободно вращающихся роликов

9, смонтированных диаметрально противоположно на центральной полой штанге 1 посредством кронштейнов 10. Наружные ролики 8 установлены с возможностью свободного вращения на кронштейнах 11, имеющих возможность радиального перемещения относительно штанги при помощи силовых цилиндров 12, со штоками 13, которыми они жестко связаны. Силовые цилиндры 12 закреплены на станине 14, на которой посредством стоек 15 смонтированы опорные ролики 16.

В состав установки входит устройство для сушки, включающее сушильную камеру 17, нагнетательный 18 и отсасывающий 19 воздуховоды, вентилятор 20 и калирифер 21.

Устройство для сушки снабжено дополнительными нагнетальным 22 и отсасывающим

23 воздуховодами, расположенными между элементом 4 дорна и сушильной камерой 17.

Отсасывающий воздуховод 23 связан с дополнительным вентилятором 24. Выходной конец 25 дополнительного нагнетательного воздуховода 23 выполнены вогнутыми и расположены концентрично обрабатываемому

55 тканевому рукаву, которому на участке между элементами 3 и 4 придается цилиндрическая форма.

Устройство для нанесения покрытия выполнено в виде форсуток 27, расположенных концентрично дорну окружности между сушильной камерой 17 и дополнительными нагнетательным 22 и всасывающим 23 воздуховодами. В установке имеются средства для раскатки 28 и закатки 29 рукава.

Установка работает следующим образом.

Основная цилиндрическая камера 5 элемента 4 соединяется с компрессором и заполняется воздухом. Заданный диаметр боковой поверхности камеры 5 достигается за счет регулирования степени заполнения ее воздухом. Воздух подается до тех пор, пока диаметр элемента-4 не станет равным или чуть большим внутреннего диаметра обрабатываемого тканевого рукава 30, что обеспечивает формование тканевого рукава ,в виде цилиндра без складок. Поскольку дополнительная камера 7 сообщена с основной, то она также заполняется воздухом, растягивается до заданной формы. После этого компрессор отсоединяется от элемента 4. Наличие в штуцере ниппеля не позволяет воздуху выйти из сообщающихся камер 5 и 7. Аналогично заполняются воздухом камеры 5 и 7 элемента 3. После этого плоскосвернутый рукав 30 отпирается со средства 28 для раскатки, в него вводится дорн при поднятых наружных роликах 8 и связанный конец рукава 30 закрепляется в средстве 29 для закатки.

После этого спускаются силовыми цилиндрами 12 наружные ролики 8 до взаимодействия с роликом 9 через стенку рукава

30 и вместе с роликами 16 фиксируют дорн от углового, осевого и радиального перемещений. Затем включается средство 29 для закатки .и происходит протягивание тканевого рукава 30 через дорн. На участке между основными камерами 5 элементов 3 и 4 рукав

30 расправлен и имеет гравильную цилиндрическую форму. Свободному прохождению тканевого рукава 30 по боковым поверхностям камер 5 способствует наличие сообщающихся с ними дополнительных камер 7.

Так при обработке тканевого рукава 30, меньшего по диаметру камер 5, возникающие при его протягивании усилия деформируют эластичную боковую поверхность камер 5 до размеров тканевого рукава 30.

При этом уменьшается объем камер 5, а давление воздуха в сообщающихся с ними дополнительных камерах 7 увеличивается.

Вследствие этого эластичные камеры 7 растягиваютея, увеличиваясь в объеме, а давление в. камерах 5 и 7 уменьшается и становится равным первоначальному, созданному компрессором. Таким образом, суммарный объем воздуха в камерах 5 и 7 и давление в них остаются постоянным.

1620323

Формула изобретения

Составитель В. Батурова

Редактор М. Товтин Техред А. Кравчук Корректор О. Кравцова

Заказ 4212 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 10!

После включения средства 29 для закатки с помощью форсунок 27 распыляется полимерный материал на наружную поверхность рукава 30. Через стенку под действием кинетической энергии распыляемой струи полимерный материал проникает и на внутреннюю поверхность тканевого рукава 30, образуя слои покрытия одновременно снаружи и изнутри рукава. Рукав 30 с покрытием перемещается в зону сушки, При этом его полость пластиной 2 разделяется на верхний и нижний отсеки. В сушильной камере

17 осуществляется сушка наружного слоя покрытия нагретым воздухом. Нагреть1й воздух из дополнительного нагнетального воздуховода,22 через стенку рукава 30 поступает в верхний отсек полости рукава и удаляется из нижнего отсека через дополнительный отсасывающий воздуховод 23.

При этом происходит сушка внутреннего слоя покрытия. Скорость протяжки тканевого рукава 30 определяется скоростью сушки полимерного покрытия материала.

После нанесения покрытия на заправленный отрезок тканевого рукава 30 заправляется следующий отрезок тканевого рукава и концы их стыкуются. В месте стыка уменьшается диаметр тканевого рукава и увеличивается его жесткость.

При прохождении стыка по боковой поверхности эластичной камеры 5 за счет увеличения объема дополнительных камер

7. После прохождения стыка объем камер

5 увеличивается, а объем сообщающихся с,ними камер 7 уменьшается.

Если диаметр тканевого рукава 30, заправленного в установку, окажется большим диаметров камер 5, то произойдет провисание рукава, и качественное полимерное покрытие получить будет невозможно. Тогда камеры 5 через штуцеры соединяются с комп5 рессором и заполняются воздухом до тех пор, пока диаметры камер не станут равными или чуть большими диаметра рукава. Тогда на участке между камерами 5 элементов 3 и 4 обеспечивается формирование цилиндрической поверхности тканевого рукава без складок.

Установка для нанесения полимерного

15 покрытия на длинномерный тканевый рукав, содержащая вводимый в рукав дорн в виде центральной полой штанги с диаметрально расположенной вдоль нее пластиной для разделения полости рукава на верхний и нижний отсеки и концентрично установленного на штанге корпуса, приспособление для фиксации дорна, устройство для нанесения покрытия, устройство для сушки и средства для закатки и раскатки рукава, отличающаяся тем, что, с целью расшире25 ния технологических возможностей установки путем обеспечения возможности обработки тканевых рукавов различных диаметров, корпус дорна выполнен из двух элементов, отстоящих один от другого и имеющих средства для заполнения воздухом, причем каждый из элементов образован основной цилиндрической эластичной камерой с жесткими торцами и дополнительной эластичной камерой, закрепленной на одном из жестких торцов основной камеры и сообщенной с полостью последней.