Способ изготовления мембранного датчика давления

Иллюстрации

Показать всеРеферат

Изобретение относится к контрольноизмерительной технике и может быть использовано при создании индуктивных и трансформаторных датчиков давления, предназначенных для измерения статических и динамических давлений жидких и газообразных Сред в автоматических системах управления. Целью изобретения является снижение нелинейности выходной характеристики датчика путем устранения образованной при сварке неплоскостности рабочей поверхности мембранного воспринимающего элемента. Способ реализуют сочетанием повторных нагревов зон сварного шва с пластическим деформированием этих зон обкаткой. После завершения второго этапа обработки зон шва максимальная неплоскостность рабочей поверхности мембраны становится меньше величины допустимого уровня, Данная величина обеспечивает хорошую временную стабильность и малую нелинейность характеристики датчика, а также повышенный ресурс работы. 1 з.п. ф-лы, 4 ил.

СОК>Э СОВЕТСКИХ

СОцИARИС!ИЧЕСКИХ

РЕСПУБЛИК (5!)5 G 01 1 7/08

ГОСУДАРСТВЕ ННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4660139/10 (22) 17.01,89 (46) 15.01.91. Бюл. N 2 (72) В,Г,Бещеков, Ю.Н.Шпилев, В,Н.Марин и Е.M.Áåëîçóáîâ (53) 531.878(088.8) (56) Авторское свидетельство СССР

¹ 1485048, кл. G 01 1 7/08. (54) СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАННОГО ДАТЧ ИКА ДАБЛ Е Н И Я (57) Изобретение относится к контрольноизмерительной технике и может быть использовано при создании индуктивных и трансформаторных датчиков давления, предназначенных для измерения статических и динамических давлений жидких и газообразных сред в автоматических

Изобретение относится к контрольноизмерительной технике и может быть использовано при создании индуктивных и трансформаторных датчиков давления, предназначенных для измерения статических,и динамических давлений жидких и гаэообразных сред в автоматических системах управления.

Цель изобретения —. уменьшение нелинейности выходной характеристики изготавливаемого датчика.

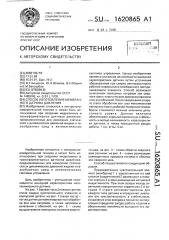

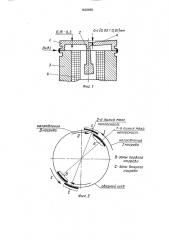

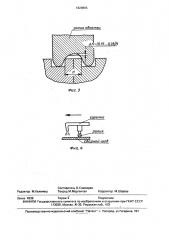

На фиг. 1 (правая часть) показан датчик после сварки чувствительного элемента и корпусной детали; на фиг. 1 (левая часть)— тотжедатчик регламентированной обработки зон шва нагревом, а также нагревом в сочетании с обкаткой; на фиг. 2 — схема осуществления повторных нагревов сварно„,, Ц„„1620865 А1 системах управления. Целью изобретения является снижение нелинейности выходной характеристики датчика путем устранения образованной при сварке неплоскостности рабочей поверхности мембранного воспринимающего элемента. Способ реализуют сочетанием повторных нагревов зон сварного шва с пластическим деформированием этих зон обкаткой. После завершения второго этапа обработки зон шва максимальная неплоскостность рабочей поверхности мембраны становится меньше величины допустимого уровня, Данная величина обеспечивает хорошую временную стабильность и малую нелинейность характеристики датчика,,а также повышенный ресурс работы. 1 з.п. ф-лы, 4 ил, го шва; на фиг. 3 — схема обкатки сварного шва роликом; на фиг. 4 — схема реализации совмещенного процесса нагрева и.обкатки зон сварного шва.

Способ осуществляется следующим образом.

Предварительно чувствительный элемент (мембрану) 1 с закрепленным на ней штоком (сердечником) 2 размещают в полости корпуса 3 в зоне размещения катушки 4 индуктивности, При этом зазоры между ответными поверхностями сердечника 2 и катушки 4 строго регламентированы для каждого типа датчика и определяют диапазон его чувствительности, а стабильность сохранения этих зазоров в процессе эксплуатации определяет ресурс работы изделия и обеспечение линейности выходной его характеристики.

1620865

После размещения мембраны 1 с сердечником 2 в полости катушки 4 мембрану 1 сваривают с корпусом 3, после чего замеряют линию максимальной неплоскостности рабочей поверхности А (фиг. 2) — 1-я линия максимальной неплоскостности.

После определения указанной линии по контуру сварного вва намечают диаметрально расположенные относительно вертикальной оси датчика зоны пересечения линии максимальной неплоскостности с окружностью сварного шва — зоны В (фиг, 2).

Затем сварочной горелкой производят вторичный нагрев равноотстоящих от указанной линии участков зон В сварного шва до температуры тдн1 = (10,7 — 0,85) Т<>. в направлении, противоположном направлению формирования сва,. ного шва. В данном выражении значениями тдн1 и Тпл. соответственно являются температура первого этапа нагрева зон В С и емпература плавления металла шва.

После первого этапа вторично определяют линию максимальной неплоскостности рабочей поверхности мембраны 1 (фиг. 2)2-линия максимальной неплоскостности, и производят следующий нагрев до температуры t„ =(0,3 — 0,45) Т», зон С, перемещая горелку в направлении, противоположном направлению предыдущего нагрева (где тдн2 — температура второго этапа нагрева зон С шва, С).

Установлено, что для достижения цели каждая из зон нагрева ограничена длиной дуги в указанных пределах. При этом зоны нагрева размещены одна относительно другой с образованием общего для них участка длиной в указанных пределах.

В случае реализации варианта сочетания повторных нагревов зон сварного шва с пластическим деформированием этих зон обкаткой (фиг. 3 и 4) уменьшение высоты шва при каждом проходе должно соответствовать также указанной величине.

Преимуществами предлагаемого способа являются: нелинейность градуировочной характеристики уменьшена в 2 раза; временная стабильность нуля, а чувствительность улучшена в 1,5 раза; назначенный

50 ресурс работы датчика увеличен в 2,6 раза; увеличена также точность измерения.

Формула изобретения

1. Способ изготовления мембранного датчика давления, включающий закрепление воспринимающей давление мембраны в корпусе с помощью сварки плавлением кольцевым швом длиной I с температурой плавления шва Тпл, повторные нагревы сварочного шва и снятие выходной характеристики датчика, о т л и ч à ю шийся тем, что, с целью уменьшения нелиНейности выходной характеристики датчика, после сварки плавлением определяют участок мембраны с максимальной неплоскостностью поверхности мембраны и затем производят первое нагревание сварного шва на этом участке в диаметрально противоположных местах сварного шва, при этом первое нагревание производят с температурой

1дн1 = (0,7 — 0,85) Тпл, нагрев ведут в направлении, обратном направлению формирования сварного шва, а длину участка нагрева делают равной bi = (0,1 — 0,15) Ья, после чего повторно определяют участок мембраны с максимальной неплоскостностью поверхности и производят второй нагрев сварного шва на этом участке в диаметрал..но противоположных местах сварного шва, причем нагрев производят с температурой дн2 =(0,3 — 0,45) Тпл и второй нагрев ведут в направлении, обратном первому нагреву, а длину участка нагрева делают равной ized= (0,05 0,08) щ, при этом общий участок первого и второго нагрева сварного шва ограничивают длиной!од = (0,01 — 0,03)1 ш, 2. Способпоп, 1,отл ичающийся тем, что повторные нагревы сварного шва производят с одновременным пластическим деформированием шва по высоте с помог ью обкатки роликом, причем длина участка первого нагрева s сочетании с обкаткой роликом равна! зд1 = (0,5 — 0,6)lg>, длины участка второго нагрева в сочетании с обкаткой роликом равна Ьд = (0,3 — 0,4)la2, а высоту шва при каждом повторном нагревании уменьшают на величину, равную

hh = (0,15-0,25)Н, где h — толщина свариваемых отбортовок.

Вид

Фиг. 1

2-ц линия маис.

1620865 алии одюаиии

8ОР елка

Составитель О.Слюсарев

Редактор М.Келемеш Техред M.Ìîðãåíòàë Корректор М.Шарош

Заказ 4239 Тираж 4

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101