Способ получения керамического материала

Иллюстрации

Показать всеРеферат

Изобретение относится к способам получения высокотемпературных керамических материалов на основе тугоплавких соединений, в частности нитрида и карбида кремния, и может быть использовано в производстве термостойких деталей, например деталей газотурбинных двигателей.Цель изобретения - повышение термостойкости . Способ включает формование заготовки из 60-90 мас.% порошка кремния и 10-40 мас.% кремнийорганического полимера из класса полифенилсилоксаиов и проведение азотирующего обжига путем нагрева до 1973 К. Термостойкость полученного материала , содержащего ft -SiC, tf и 5 - ЗЦЫ и SiaN20, составляет 70-120 термоциклов 1523 К (азот) ± 283 К (вода ). 1 табл. Ј ( С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕС!1ИХ

РЕСПУБЛИ!1 (51) 5 С 04 В 35/58, 35/5G

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 г г 2

$i-0-$1

1 о в — 5102+ $1С+С

SiO + 2C 5iC+C0;

Si + С - SiC;

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ CHHT СССР (21) 4483550/33 (22) 19,09.88 (4G) 23.01.91. Вюл. У 3 (71) Казахский межотраслевой научно-техгпгческий центр "СВС" (72) Г.If.Ксандопу1го, Г.В.Лисачеико, А.Т.Владул, A.Ô.Ïè, В.Е.Грушко и С.A.Çåíèii (53) 666.798,2 (088.8) (56) Патеит Cll!A - 4335217, кл. С 04 В 35/56, опублик. 1985.

4 (54) СПОСОБ ПОЛУЧЕНИЯ КЕ1 Л181ЧЕСКОГО

HATEРИА 1A (57) Пзобре гспие относится к способам получения высокотемпературных керамических материалов на основе!

Изобретение относится к способам получения высокотемпературных ксрамических материалов на основе туго плавких соединепий, н частности нитрида и карбица кремпия, и может быть использовано в произиоцстве термостойких деталей, работающих в услоФ виях циклических тепловых нагрузок.

Целью изобретения является повышение термостойкости.

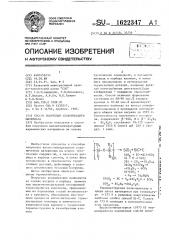

Получепие керамических компоэитов на осиове иитрида и карбида кремипя при высокотемпературной азотирующей feðìoîápàáîòêå компактов,. сформовапных из порошковых с: есей полисилоксана с кремиием, обусловлено протеканием процессэв исокпслительиой термодеструкции полимера и химического взаимодействия кремния с продуктами термодеструкц|ш и газообразным азотом:

„„Я0„„1622347 А 1

2 тугопланких соединен гй, в частности иитрида и карбида кремния, и может быть использовано в производстве термостойких деталей, например деталей газотурбиииых двигателей. Цель изобретения — повьппелие термостойкости. Способ включает формование заготовки из 60-90 мас.% порошка кремния и 10-40 мас ° % кремнийорганического полимера из класса полифенилсилоксанов и проведение азотирующего обжига путем нагрева до 1973 К.

Терл1остойкость полученного материала, содержащего P -SiC, Ф.и P — Si>I< и Si„II<0, составляет 70-120 термоциклов 1523 К (азот) 288 К (вода) . 1 табл, 3Si + 211 Si 11,л, 3SiOg +6 С 211 -

->Siз11 + GCO

Si+SiO +

+ 1 — S1 И О;

2Si0 + ЭС + 11 -э Sj И О + 3СО

Й Е Ф

810 + $1 И 2Si if O

1ермодеструкция полисилоксаиа и среде азота начинается при температуре 573 К с разрывов энергетически наиболее слабых связей Si-С. Нагрев до 773 К приводит к интенси икагпги этих процессов.

Высокотемпературная (!973 K) термообработка порошковых смесей поли1622347 — Si О

О где и 6 1900, эрганосилоксана (10 - 40 мас.Е) с кремнием (90 : 60 мас.X) приводит к образованию компонента SiC-Si>N на оксинитридной связке.

Из приведенной схемы возможных химических превращений в системе кремний-полимер видно, что происхождение всех компонентов получаемого композита может быть различным.

Рентгенографический анализ показывает, что формирование компоэита

81С-Si N< на оксинитридной связке

Ъ начинается уже при 1773 К, а при более высоких температурах идет перераспределение концентрации образующихся фаз в сторону увеличения содержания Si

Увеличение температуры азотирующего обжига (более 1973 К) приводит к увеличению скорости диссоциации нитрида кремния и, следовательно, к уменьшению содержания азотсодержапих фаз в конечном продукте, что ухудшает термостойкость получаемого материала.

Уменьшение температуры обжига (менее 1973 К) приводит к резкому торможению процессов азотирования и, следовательно, к уменьшению концентрации нитрида и оксинитрида кремния в конечном продукте, что обуславливает уменьшение термостойкостп получаемого материала.

Термообработка сформованных компактов, содержащих менее !О мас.X или более 40 мас.Х полиорганосилоксана, не приводит к увеличе п ю термостойкости синтезируемого материала по сравнению с прототипом.

В качестве полиорганосилоксана используют полисилоксан с преимушественпо линейной структурой, боковые цепи которого представляют арильные радикалы. Линейные полисилоксановые цепи могут быть сшиты мостиками

"Si-0-Si-, приводя к образованию, "рыхлой" пространственной структуры.

В упрощенном виде структура используемого полимера может быть представлена в следующем виде:

5 !

0 !

75 !

О

Высокий уровень термостойкости компоэитов SiC-Si N4. получаемых по предлагаемому способу, частично связан с проявлением механизма компенсации ТКЛР отдельных фаэ композита на межэеренных пустотных микрообъемах, но главным образом,обусловлен особенностями строения кристаллической решетки оксинитрида кремния.

Решетка Si N О относится к каркасному типу, в котором в силу различия свойств связей Si-N u Si-N можно выделить слои (Si — Si),îî, которые связаны между собо островными мостиками Si-О-Si, являющимися наиболее легко де4лрмируемымп элементами решетки, Склонность решетки

ЯЕ Н О к упругой деформации и является той причиной> которая приводит к существенному (почти в 6 раэ) повышению термостойкости материала,получаемого по предлагаемому способу, по сравнению с известным.

Пример. Берут 70 мас.7 порошка кремния (удельная поверхность

4 м /г) и смешивают в течение 5 ч в и шаровой мельнице с 30 мас.7. порошка кремнийорганической смолы К-9, кото.— рая представляет собой полисилоксан с преимущественно линейной структурой, имеющий редкие боковые ответвления — мостики -Si-О-Si- связывающие между собой линейные цепи. В боковых цепях смолы I(-9 преимущественно находятся арильные радикалы. Следовательно, используемая смола может быть отнесена к классу полифенилсилоксанов.

Из полученной смеси методом сухого прессования (Р=1GO ИПа) фсрмуют заготовки ф 5 и высотой см.Полученный компакт нагревают со скоростью 120 град/ч до температуры

1973 К в токе азота (1,5 л/мин) и выдерживают при этой температуре в течение 10 ч. После остывания печи до комнатной температуры обраэцы вынимают и проводят физико-химические исследования их свойств.

Стойкость образцов к теплоударам определяют следующим образом. Из спеченного материала вырезают прямоуголь е бруски с размерами 5х5 х х 30 мм. Образцы помещают в электрическую печь н поток азота и выдерживают в ней в течение 20 мин при температуре ) 523 К. После этого обраэ5 1622347

6 цы переносят в приточную воду и ох- деляют числом термоциклов Ло -.ояв— лаждают в ней в течение 10 мин.После пения трещин. высыхания образца указанные процеду- Состав исходной щихты и получасры повторяют до появления на нем тре- мого материала, режим синтеза и

5 шины. Значение термостоикости опре- свойства получ армс r o материала приведены в таблице.

Образец

Состав шихты, мас.7

Состав продуктов, мас.7

ТермостойГ .инимальная темпекость, количество циклов

-SiC

6L-Si)H4 1 Siçи4 Siргo Si

К-9 ратура синтеза,К

Предлагае74,0 4, 3 — 1973 70

55,4 12,2 — 1 173 170

12 5 31 8 — 1973 210

13,2 17,3 — 1973 18п

4,6

1l,I

17,8 !

9,2

l0

17,1

28,3

37,5

50,3

46,7

24,8

20,5

1,2 1773 39

I где n 1000, Составитель Е.1чдина

Техред М.Моргентал

Корректор С. Черни

Редактор H Ãóíüêî

Заказ 86 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открьггиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина,!01 мы и

1 90

2 80

3 70

4 60

Известныйй

5 65

Сравнительный анализ данных, приведенных в таблице, показывает, что предлагаемый способ обеспечивает почти шестикратное увеличение его термостойкости по сравнению с известным.

Пропорционально росту термостойкости материала растет и рабочий ресурс изготовляемых иэ него деталей.

Формула и з о б р е т е и и я 40

Способ получения керамического материала на основе нитрида и карбида кремния, включающий формование заготовки из 60-90 мас.7, порошка 45 кремния и 10-40 мас.7. кремнийорганиI ческого полимера и роведение азотирующего обжига путем нагрева до температуры 1973 К, о г л и ч а ю ш и йс я тем, что, с целью повышения термостойкости, в качестве кремшшорганического полимера используют полиорганосилоксан следующей структуры