Штамповая сталь

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии , в частности к стали, предназначенный для изготовления пресс-форм литья под давлением цветных сплавов и пресс-штамповочного инструмента для горячего деформирования. Цель изобретения - повышение твердости, разгаростойкости, теплострйкости и износостойкости . Сталь дополнительно содержит бор при следующем соотношении компонентов, мас.%: углерод 0,35- 0,42; кремний 0,30-0,40; марганец 0,40-0,70; хром 1,0-1,80; молибден 1,25-1,50, ванадий 0,50-1,20, никель 0,50-1,0; медь 0,50-0,90; алюминий 0,50-0,90; титан 0,05-0,15; кальций 0,01-0,12; редкоземельные металлы 0,05-0,10; бор 0,003-0,005; железо - остальное, при выполнении определенных соотношений между элементами. Стойкость матрицы для горячего пресо сования из предлагаемой стали по сравнению со стойкостью матрицы из известной стали в условиях серийного производства повышается в 1,5-2 раза. 2 табл. (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

КСГ1УБЛИН

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

2.АЭ (аустенитообразующие элементы2 0 29 0 41 ФЭ (ферритообразующие элементы7 . ФЭ -, ..АЭ 15... 32;

XV+X Ti

1 6 3 2

X С ф ° ° ° 3 ° ° (21) 4635575/02 (22) 10 ° 01.89 (46) 23.01.91. Бюл. М 3 (71) Специальное конструкторско-технологическое бюро металловедения с опытным:заводом "Кристалл" АН АЗССР (72) Н.М.Сулейманов, Ч.Г.Байрамов, Г.А. Гаджибалаев, В.П.Мусаев, Ф.С.Гусейнов, Л.А.Роич, P.Х.Абдуллаев, Г.Г.Низамов, P.È.Ибрагимов и Т.M.Панахов (53) 669.018.14.258.2-194 (088.8) (56) Авторское свидетелЬство СССР

У 810849, кл. C 22 С 38/50, 1981. (54) НТАИПОВАЯ СТАЛЬ (57) Изобретение относится к металлургии, в частности к стали, предназначенный для изготовления пресс-форм литья под давлением цветных сплавов и пресс-штамповочного инструмента для

Изобретение относится к металлургии, в частности к стали для изготовления пресс-форм литья под давлени ем цветных сплавов и пресс-штампового инструмента, предназначенного для горячего деформирования.

„„80„„1622418 А 1

Р1)5 С 22 С 38/54

2 горячего деформирования. Цель изобретения — повьппение твердости, раэгаростойкости, теплострйкости н иэносостойкости. Сталь дополнительно содержит бор при следующем соотношении компонентов, мас.%: углерод О, 350,42; кремний 0,30-0,40; марганец

0,40-0,70; хром 1,0-1,80; молибден

1,25-1,50; ванадий 0,50-1,20,» никель

0,50-1,0; медь 0,50-0,90; алюминий

О, 50-0, 90; титан О, 05-0, 15; кальций

0,01-0,12, редкоземельные металлы

0,05-0,10, бор 0,003-0,005; зелеso остальное, при выполнении определенных соотношений ме кду элементами.

Стойкость матрицы для горячего прессования иэ предлагаемой стали по сравнению со стойкостью матрицы из известной стали в условиях серийного производства повышается в 1,5-2 раза.

2 табл.

Цель изобретения — повышение твердости, разгаростойкости, теплостойкости и износостойкости. г

1

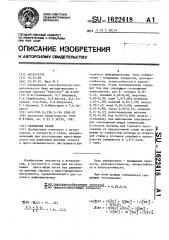

При этом долины соблюдаться следующие соотношения: где АЗ 22(XC3 + 2(ХИп) + 1,5(XNiJ +

+ 3 %Си); с. .ФЭ = 11(%Sip +)XCr) + 5 %Мо) +

+ 12)XV) + 18 (XA1 +12(%711.

1622418

2ii рлу 12 а р 55 x ю >м

Соотношение — — — = О 29...0 41

1АЭ . ЕФЭ характеризует преобладающее влияние ферритообраэующих элементов н стали.

Разность",. ФЭ вЂ” АЭ = 15,0...32,0 характеризует повьппение критических точек стали, т. е. повьппение ее теплостойкости.

Химический состав плавок приведен и табл. 1.

Все стали по известной методике.. подвергают испытаниям на твердость, теплостойкость, разгаростойкость и износостойкость. Для исследования раэгаростойкости сталей изготавливают шлифованные образцы цилиндрической формы диаметром и длиной 20 мм. Их нагревают до 650 С в свинцовой ванне о и охлаждают в воде. С целью создания наибольших напряжений в образце, термоциклирование проводят так, чтобы создавался значительный перепад температур между поверхностным слоем и сердцениной части образца: нагрев в течение 10 с, охлаждение 5 с. 3а критерий раэгаростойкости принимают число циклов до появления первых трещин, наблюдаемых визуально.

Износостойкость сталей определяют на штампах с рабочими деталями из исследуемых плавок стали при горячем прессовании изделий иэ латуни марки

ЛС 59-1. Для определения теплостойкости сталей проводят 4-часовой нагрев образцов после закалки и отпуска при температурах 650, 670 и 680 С в соляной ванне, после чего производят замер твердости. Результаты испытаний приведены в табл. 2.

Предлагаемая штамповая сталь обладает высоким комплексом свойств: она превосходит известную сталь по тепло- О,2Р...O,6»

9 оглоед дне еед д + гдгеда

»6...3,2 углерода стойкости на 60 УС и разгаростойкости на 25-35 циклов при сохранении других основных эксплуатационных снойств на

5 высоком уровне. Стойкость матрицы для горячего прессования из предлагаемой стали по сравнению со стойкостью матрицы иэ известной стали в условиях серийного производства повышается в

О 1,5-2 раза

Предлагаемая сталь имеет меньшее содержание никеля. По уровню литейных свойств предлагаемая сталь превосходит известную сталь.

Формул а изобретения

Мтамповая сталь, содержащая углерод, кремний, марг ане ц, хром, мол ибден, ванадий, никель, медь, алюминий, титан, кальций, редкоземельные металлы, железо, отличающаяся ,тем, что, с целью повышения твердос1 ти, раэгаростойкости, теплостойкости

H иэносостойкости, содержит бор при следующем соотношении компонентов, мас.7:

Углерод 0,35-0,42

Кремний О, 3-0,4

Марганец 0,4-0,7

Хром 1,0-1,8

Молибден 1,25-1,50

Ванадий 0,5-1,2

Никель 0,5-1,0

Медь 0,5-0,9

35 Алюминий 0,5-0,9

Титан О, 05-0,15

Кальций 0,01-0,12

Редкоземельные металлы О, 05-0, 10

40 Бор О, 003-0, 005 железо Остальное при услонии выполнения следукпцих соотношениий: отношение

1622418

Т а Ь и и ц ° !

Соста

Содервание ълененгов, нас. I

Л" 1 АЭ Фэ

+ITt

В РЗН Ре

С 81 Мв Сг

0,41 15,4О. 1,6

0>б03 0,05 Осгалввое

0,005 0,10

0>004 0,08

0,06

О, 35 О, 30 О, 40 1,0 1,25 О, 50 О, 50 0,50 О, 50 О, 05 О,О!

0>42 0,40 0>70 1,80 1,50 1,20 1,00 0,90 0,90 0,15 0>12

О, 37 0> 37 0,50 1, 70 1,40 1,05 0,65 0,60 О, 75 О, 10 0,06

0,37 0,20 0,40 1,6 0,90 0,42 1,6 0,3 0,02 0,05 0,005

0,32 31,26 3,2

0,29 28>16 3,1

0,85 2,06 1,27

П р л н е ч ° в и е. Содерхаине серы н фос>5ора ео всех плавхах ле более 0,03 нас.2 хазаого.

Таблица 2

Состав Твердость

НКС9

Те пло с той кость HRC9 при

О температуре, С

Ра зг ар ос той- Относительная кос ть износостой кос ть

650 670 680

1,45

1,60

1,62

Литая

45-46

0,80

Кованная

46

4-6

28

1,0

П р и м е ч а н и е. В числителе приведены результаты закалки от 980 С в масле и отпуска при 560 С, в знаменателе — после эаО калки от 1060ОС в масле и отпуска 630 С.

Составитель Л.Суяэова

Редактор H.ßöîëà Техред М.Иоргентал Корректор A. ñàóëåíêî

Заказ 89 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина,101

3

4 (Нввествве! ) 48

48

49

49

48

41

44

42

41

38

43

39

44

39

36

42