Самостопорящийся крепежный резьбовой элемент о.в.соловьева

Иллюстрации

Показать всеРеферат

Изобретение относится к области машиностроения , а именно к самостопорящлмсч 27,-2Л крепежным резьбовым элементам. Цель изобретения - повышение долговечности и надежности Резьбовой элемент содержит корпус с резьбовой частью и элементами под ключ Корпус выполнен пустотелым с единой замкнутой оболочкой, у которой резьбовая часть выполнена выпуклой При навинчивании гайки 3 на болт 1 происходит взаимное упругое деформирование резьбовых частей 4 и 2 в радиальном направлении и образуется гарантиоовачннй в резьбе п ределах упругой деформации сгенок 5 ил Ё О N5 ГО О О ел

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (sl)s F 16 В 39/284, 35/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4472742/27 (22) 10.08.88 (46) 23.01.91. Бюл, N. 3 (75) О.В.Соловьев (53) 621.882. (088.8) (56) Биргер И.А. Резьбовые соединения. — М.;

Машиностроение, 1973, с. 88-89, рис. 102, (54) САМОСТОПОРЯЩИЙСЯ КРЕПЕЖНЫЙ

РЕЗЬБОВОЙ ЭЛЕМЕНТ О.В.СОЛОВЬЕВА (57) Изобретение относится к области машиностроения, а именно к самостопоряп имся,. Ы,, 1622665 А1 крепежным резьбовым элементам. Цель изобретения — повышение долговечности и надежности. Резьбовой элемент содержит корпус с резьбовой частью и элементами под ключ. Корпус выполнен пустотелым с единой замкнутой оболочкой, у которой резьбовая часть выполнена выпуклой. При навинчивании гайки 3 на болт 1 происходит взаимное упругое деформирование резьбовых частей 4 и 2 в радиальном направлении и образуется гарантированный на.яг в резьбе я пределах упругой деформации сгенок. 5 ил.

Р) (Ь ЬЗ

Ю о (с (л

1622665

Изобретение относится к машиностроению, преимущественно к резьбовым соединениям, и может быть использовано во всех отраслях народного хозяйства.

Цель изобретения — повышение долго- 5 вечности и надежности резьбового соединения.

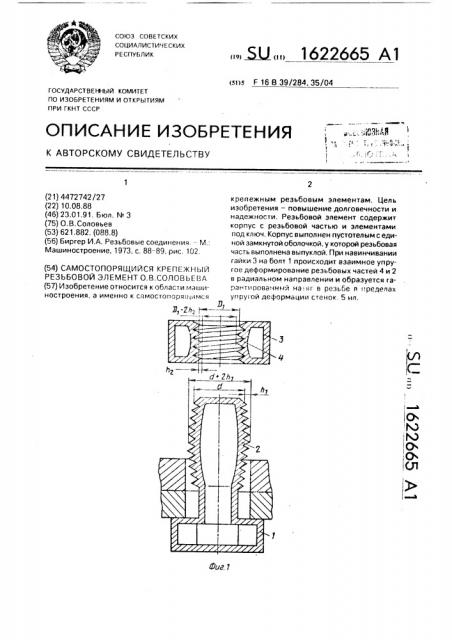

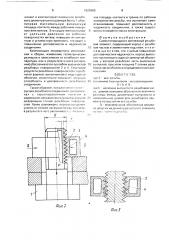

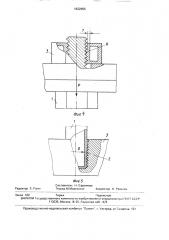

На фиг. 1 изображены пустотелые элементы реэьбового соединения, разъемное состояние; на фиг. 2 — то же, нагруженное 10 состояние; на фиг. 3 — резьбовое соединение с охватываемым элементом из сплошного металла и пустотелым охватывающим элементом, свободное (незатянутое) состояние; на фиг, 4 — то же, нагруженное состо- 15 яние; на фиг. 5 — резьбовое соединение с пустотелым охватываемым элементом и охватывающим из сплошного металла(полHaÿ шпилька установлена в корпусе).

Самостопорящийся крепежный резь- 20 бовой элемент имеет корпус с резьбовой частью и элементом под ключ. Корпус выполнен пустотелым с единой замкнутой оболочкой, у которой резьбовая часть выполнена выпуклой. 25

Охватываемый элемент 1, например болт. выполнен с выпуклой резьбовой частью 2. Охватывающий элемент 3, например гайка, — с выпуклой реэьбовой частью 4., Каждый элемент может быть изготовлен ми- 30 нимум иэ двух заготовок, полученных штамповкой из листового металла и соединенных диффузионной сваркой, что способствует увеличению их механических свойств.

В разъемном состоянии элемент 1 име- 35 ет максимальный диаметр резьбовой поверхности, равный d+2h, где d — наружный номинальный диаметр данного типа резьбы, h> — максимальная величина выпуклости (фиг,1), Элемент 3 имеет минимальный диа- 40 метр реэьбовой поверхности, равный D>—

2hz, где Π— внутренний номинальный диаметр резьбы, hz — максимальная величина выпуклости.

Величина выпуклости h1 резьбовои ча- 45 сти 2 болта 1 находится в пределах 0 <

< h i Л, а величина выпуклости резьбовой час:и 4 гайки 3 в пределах 0 < h 2 S Лг где Л и Лг — абсолютная максимальная величина допуска на наружный диаметр резьбы болта 1 и внутренний диаметр гайки 3.

Таким образом, величина выпуклости резьбовой части крепежного элемента в общем случае определяется иэ соотношения 0 < h 5 Л, где h — величина выпуклости резьбовой части, равная половине абсолютной величины разницы между диаметром выпуклости и номинальным диаметром резьбового элемента и выступам его резьбы, Л- максимальная абсолютная величина допуска на диаметр резьбового элемента по выступам его резьбы.

Толщина Т стенки резьбовой части оболочки определяется из соотношения

0,8S <

Причем для гаек, испытывающих на себе действие сжимающих сил, целесообразно применять нижнюю границу диапазона по толщине стенки.

При навинчивании гайки 3 на болт 1 происходит взаимное упругое деформирование резьбовых поверхностей 2 и 4 в радиальном направлении и образуется гарантированный натяг в резьбе, в пределах упругой деформации стенок. Рабочие поверхности витков болта 1 и гайки 3 прижимаются друг к другу максимальными выпуклостями. Обычно это витки в середине резьбовых поверхностей, при этом крайние к торцам витки, например, у гайки 3 остаются пока свободными (фиг. 3).

При загягивании первыми воспринимают осевую нагрузку P витки в середине резьбовой поверхности 4 гайки 3 (фиг, 2 и 4), а не первые витки, как у,.звестных конструкций.

Это дает существенный положительный эффект в части создания одинаковых условий работы и равномерного распределения нагрузки между всеми взаимодействующими витками. Далее по мере возрастания осевой нагрузки P и радиального деформирования стенок начинают воспринимать нагрузку крайние к торцовым поверхностям гайки 3 витки. Все больше начинает испытывать на себе гайка 3 действие сжимающих сил, которые увеличивают потенциальную энергию упругой деформации радиального сжатия реэьбовой поверхности 4 пропорционально нагрузке. Рабочие поверхности витков гайки 3 плотнее обхватывают рабочие поверхности витков болта 1, что увеличивает трение по рабочим поверхностям в резьбе и исключает самоотвинчивание, повышая тем самым надежность соединения.

Осевая нагрузка Р, в том числе и энакопеременная, действующая на болт 1, воспринимается радиальной упругой деформацией его стенок и через резьбу стенками гайки 3. Известно, что з акопеременная нагрузка вызывает изменение величины диаметра резьбовой поверхности болта 1.

Реэьбовая поверхность 4 гаики 3 после затяжки, обладая запасом потенциальной энергии радиального сжатия О, отсле1622665

Фиг. 2 живает и компенсирует изменения резьбового диаметрального размера болта 1, обеспечивая максимальную физическую площадь контакта между рабочими поверхностями витков. Это существенно снижа- 5 ет удельное давление на рабочих поверхностях витков, повышает их контактную и усталостную прочность, что ведет к повышению долговечности и надежности соединения. 10

Компенсация погрешности изготовления и сборки, изменение геометрических размеров в зависимости от колебания температуры или в результате износа (истирания) обеспечивается прогибом выпуклостей 15 резьбовых поверхностей 2 и 4. Сочетание упругости резьбовых поверхностей с коробчатой формой, выполненной в виде единой оболочки, значительно повышает несущую способность и долговечность резьбoгoгo 20 соединения.

Таким образом, предлагаемая конструкция реэьбового соединения, выполненная с гарантированным натяrv ë в радиальном направлении в пределах упругой 25 деформации стенок резьбовых поверхностей, более равномерно перераспр.деляет усилия от осевой нагрузки между витками, в результате чего увеличивле i;;: л из,чес.— кая площадь контакта и трение по рабочим поверхностям резьбы, что исключает самоотвинчивание, повышает долговечность и надежность соединения, а также существенно снижается масса конструкции.

Формула изобретения

Самостопорящийся крепежный резьбовой элемент, содержащий корпус с резьбовой частью и элементами под ключ, о т л ич а ю шийся тем, что, с целью повышения долговечности и надежности, корпус выполнен пустотелым с единой замкнутой оболочкой, у которой резьбовая часть выполнена выпуклой, при этом толщина Т стенки реэьбовой части оболочки определяется из соотношения

0,8S< Т< 1,5S. где S — шаг резьбы, а величина h выпуклости — из соотношения

0

Л вЂ” максимальная абсолютная величина допуска на диаметр резьбового элемента

10 вы,::: tа 4 е о резь!)ы, 1622665

Составитель Н. Ефремова

Техред M.Ìoðãåíòàë Корректор Н. Ревская

Редактор Е. Папп

Производственно-издательский комбинат "Патент", г Ужгород, ул.Гагарина. 101

Заказ 102 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5