Устройство для нанесения смазки

Иллюстрации

Показать всеРеферат

Изобретение относится к области трубопрокатного производства, а точнее к устройстБ-Б вам для нанесения уплотнительнои смазки на резьбу труб перед наверткой фитингов для обсадных и насосно-компрессорных труб. Цель изобретения - повышение качества нанесения смазки. При таком конструктивном исполнении манжета 15 и поршень 16 головки для нанесения наружной резьбы образуют в камере 14 поочередно с сердечником 18 и резьбовым участком трубы 36 находящуюся под давлением и надежно загерметизированную полость для смазки. Такие же условия создаются при нанесении смазки на внутреннюю резьб} Смазка наносится равномерно. При обратном ходе манжеты избыточная смазка удаляется . 5 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCKOIVIY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

flO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (2l) 4661072/02 (22) 10.03.89 (46) 30.01.91. Бюл. № 4 (72) Н. И. Буянов, И. А. Гутченко, М. Н. Айзенберг, Л. В. Старкова и М. В. Игнатьев (53) 621.771.2.02 (088.8) (56) Авторское свидетельство СС(Р № 842327, кл. F 16 N 7/00, 1979.

Авторское свидетельство СССР № 1460521, кл. F 16 N 7/32, 1987. (54) УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ

СМАЗКИ (57) Изобретение относится к области трубопрокатного производства, а точнее к устройст„„SU„„1623814 A 1 (51)5 В 21 В 45 02, Е 16 3 7 32

2 вам для нанесения уплотнительной смазки на резьбу труб перед наверткой фитингов для обсадных и насосно-компрессорных труб. Цель изобретения — повышение качества нанесения смазки. При таком конструктивном исполнении манжета 15 и поршень 16 головки для нанесения наружной резьбы образуют в камере 14 поочередно с сердечником 18 и резьбовым участком трубы 36 находящуюся под давлением и надежно загерметизированную полость для смазки. Такие же условия создаются при нанесении смазки на внутреннюю резьбу.

Смазка наносигся равномерно. При обратном ходе манжеты избыточная смазка удал я етс я. 5 ил.

1623814

1!зобретение относится к области трубопрокатного производства, а точнее к устройствам для нанесения уплотнительной смазки на резьбу труб перед наверткой фитингов для обсадных и насосно-компрессорных труб.

Цель изобретения — повышение качества нанесения смазки.

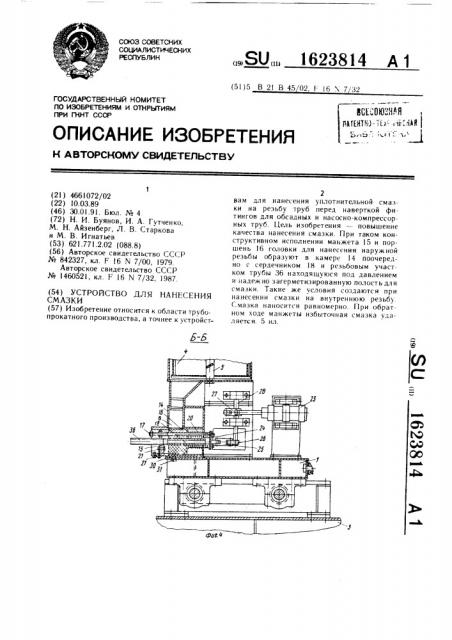

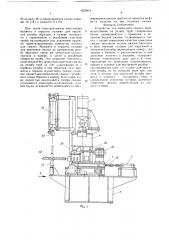

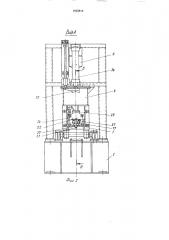

На фиг. 1 изображено устройство для нанесения смазки (с головкой для наружной резьбы); на фиг. 2 — вид А на фиг. 1; на фиг. 3 разрез Ь вЂ” Б на фиг. 2; на фиг. 4 — то же, в положении нанесения смазки; на фиг. 5 головка для нанесения смазки на внутреннюк> резьбу.

Устройство для нанесения смазки содержит тележк> 1, перемещаемую посредством цилиндра 2 по направляющим рамы 3.

На тележке 1 установлен бачок 4 для смазки, в котором размещен размешиватель 5, имеюгций привод 6 вращения. Механизм подачи смазки выполнен в виде сменных головок дчя наружной и внутренней резьбы, монтируемых в нижней части бачка 4.

Головка для внутренней резьбы включает камеру 7 и смонтированные в ней на направ.чяющей штанге 8 дисковую манжету 9 и поршень 10, подпружиненные относительно друг дру а пружинами 11 и 12, установленными на направляющей штанге 8.

Дисковая манжета 9 и поршень 10 установлены с возможностью перемещения относительно камеры 7. Манжеты 9 набраны в пакет с помощью болтов 13. Головка для наружной резьбы включает камеру 14, размещенные в камере !4 дисковую манжету 15 кольцевого гипа и кольцевой поршень !6, соединенные между собой по крайней мере тремя наиранляюгцими штангами 17. ДискоBdH манжета !5 и поршень 16 II êçæåíû на сердечник 18 с возможностью перемещс HHH огносительно камеры 14 и сердечника 18 и ноднружинены относигельно камеры 14 и сердечника 18 и поднружинены относительно дру друга пружинами 19 и 20, установленными на направляющих штангах 17. Манжеты 15 набраны в пакет с помощью болтов 21. Диаметр сердечника 18 выбирается равным диаметру резьбы трубы, на которую наносится смазка.

В камере 14 предусмотрены ограничители хода 22 манжет 15. Направляющие штанги

17 связаны с цилиндром 23 через планку 24, шарнирное звено 25, рычаги 26, 27 и вал 28. Направляющая штанга 8 свя зана с цилиндром 23 через шарнирное звено 25, рычаги 26, 27 и вал 28. Камеры 7 и

14 имеюг окно В для соединения с полостью бачка 4. Камеры 7 и 14 фиксируются на держателе 29 посредством планок 30 и болтов

31. Держатель 29 подвешен к бачку 4 с помощью фланцевого соединения. Между цилиндром 2 и тележкой предусмотрена пружина 32 для амортизации между трубой и головкой

На раме 3 установлен механизм зажима труб, состоящий из нижней неподвижной призмы 33 и верхней подвижной от цилиндра 34 призмы 35.

Устройство работает следующим образом.

Труба 36 поступает на позицию нанесения смазки и с помощью цилиндра 34 зажимается в призмах 33 и 35. При нанесении смазки на наружную резьбу тележка 1 с размещенными на ней бачком 4 для смазки и головкой для наружной резьбы перемещается посредством цилиндра 2 до соприкосновения торцов сердечника 18 и трубы 36. Затем включают цилиндр 23 и через рычаги 26 и 27 вал 28, направляющие штанги 17 и пружины 19, 20 перемещают манжету 15 и поршень 16. Манжета 15 своей наружной поверхностью перемешается по камере !4, а внутренней поверхностью сначала по сердечнику 18, а далее — по резьбовому концу трубы 36, являющемуся продолжением сердечника 18.

Гlоршень 16 перемещается в это время по камере 14 и сердечнику !8 и вместе с манжетой 15 переносит порцию смазки, заключенную в пространстве между ними, а в конце своего хода отсекает порцию смазки от бачка 4. Движение манжеты 15 происходит до соприкосновения с одним из ограничителей 22 ик хода, установленным на длину резьбы данного сортамента труб. При дальнейшем движении направляющих штанг 17 перемещается только поршень 16, пружины 19, расположенные между манжетой 15 и поршнем 16 сжимаются, происходит вдавливание смазки в профиль резьбы трубы 36.

Поршень 16 движется до упора в буртик, предусмотренный в камере 14, а остаточный ход цилиндра 2 воспринимают пружины 20. При обратном ходе цилиндра 23 манжета 15 и поршень 16 возвращаются в исходное положение и выносят излишки смазки из пространства над резьбовым участком трубы 36 в полость камеры 14, ссюбщающуюся с бачком 4, Размешиватель 5 подпитывает эту полость смазкой из бачка 4.

Тележка 1 возвращается в исходное положение, труба 36 освобождается от зажима.

Цикл нанесения смазки повторяется.

П ри нанесении смазки на внутреннюю резьбу труб тележка 1 перемещается до соприкосновения торца трубы 36 с фиксирующим гнездом в камере 7. Манжета 9 наружной поверхностью перемещается сначала по камере 7, а далее по резьбовому концу трубы 36 до буртика в трубе 36.

Внутренней поверхностью манжета 9 перемешивается по направляющей штанге 8.

Поршень 10 перемещается по камере 7 и направляющей штанге 8.

При изменении сортамента труб в держателе 29 монтируется посредством планок 30 и болтов 31 требуемая сменная головка.

При этом рычаг 26 и шарнирное звено

1623814

25 на валу 28 устанавливаются соосно поршню IO (16) и манжете 9 (15).

При таком конструктивном выполнении манжета и поршень головки для наружной резьбы образуют в камере поочередно с сердечником и резьбовым участком трубы находящуюся под давлением надежно герметизированную замкнутую полость для смазки. Манжета и поршень головки для нанесения смазки на внутреннюю резьбу образуют такую же замкнутую полость сначала в камере, а затем в резьбовом отверстии трубы. Это позволяет обеспечигь качественное без пропусков нанесение смазки на резьбу труб за счет ьдавливания ее в профиль резьбы и при обратном ход«манжеты и поршня осуществить полное удаление манжетами избыточной смазки с резьбо вого конца обратно в камеру. Благодаря этому полностью исключаются потери смазки, улучшаются санитарно-гигиенические условия труда, исключается необходимость обезжиривания концов труб после навертки муфт из-за наличия на них излишка смазки

Формула изобретения

Устройство для нанесения смазки, преи5 мущественно на резьбу труб, содержащее бачок, размешиватель с приводом и механизм подачи смазки, отличающееся тем, что, с целью повышения качества нанесения смазки, механизм подачи смазки выполнен о в виде сменных головок для наружной и внутренней резьбы, включающих камеру, связанную с бачком, и расположенные в ней дисковую манжету и поршень, подпружиненные относительно друг друга и смонтированные на приводных направляющих, причем в головке для внутренней резьбы— направляющая одна, а в головкс для наружной резьбы их по меньшей мере три, при атом в головке для наружной резьбы манж«та и поршень -- кольцевого типа, н

20 центральном отверстии которых размещс н с ердечник, жестко закрепленный на корпусе головки, 16238!4

1623814

1623814

Составитель Г. Ростов

Редактор М. Недолуженко Техред А. Кравчук Корректор М. Кучерявая

Заказ l59 Тираж П одписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

l l 3035, Москва, Ж 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, lOl