Способ изготовления коушей и штамп для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, в частности к нзго товлению коушей. Це.1Ь изобретения ,ювышение производительности труда. Способ заключается в том, что производят изгиб плоской заготовки з продольной плоскости, затем на той же позиции совместно с окон чательной дотибкой роизводят ее отбортовку с последующей калибровкой по всей поверхности . В штампе, реализующем способ, вторая часть оправки установлена на нижней плите и снабжена дополнитетьным приводом перемещения. Штамп снабжен двумя симметрично относительно оси ручья расположенными направляющими щеками, кажая из чогорых охватывает одну из часгей оправки. Секции матрицы выполнены в виде подпружиненных друг к друг качающихся кулачков. 2 с. п. ф-лы, 7 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„. 1623818 А 1 (51)5 В 21 D 7 022

О 1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ! — гО

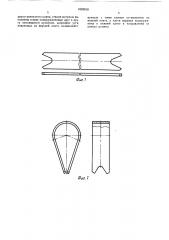

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ нюю плиту 4, ча которой установлена составная оправка 5, состоящая из двух частей, и две направляющих щеки 6. Согласно изобретению части оправки 5 установлены в направляющих (не показаны) с возможностью перемегцения во встречном направлении до контакта между собой и снабжены закрепленными на верхней плите 1 клиньями 7, обеспечивающими их перемещение и пружинами 8 возврата этих частей в исходное положение. Торцы частей оправки 5 выполнены в виде элементов гибочного ручья и в момент контакта образуют единый гибочный ручей А с осью, лежащей в плоскости контакта этих чгстсй. Каждый клин 7 перемещения соответствующей части оправки 5 выполнен двухступенчатым с нижней Б и верхней В ступенями. Направляющие щеки 6 расположены симметрично относительно оси гибочного ручья А, причем каждая из этих щек охватывает одну из частей оправки 5.

Секции матрицы выполнены в виде двух подпружиненных друг к другу пружиной 9 качающихся вокруг осей 10 кулачков !1, ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4497478/27 (22) 24.10.88 (46) 30.01.9!. Бюл. № 4 (71) Ровенский научно-исследовательский институт технологии машиностроения (72) В. А. Иващук (53) 62).981.1 (088.8) (56) РТМ вЂ” А 23.7.15--70. Типовые конструкции штампов холодной листовой штамповки. M., 1970. с. 175, черт. 102. (54) СПОСОБ ИЗГОТОВЛЕНИЯ КОУ ШЕк1

И, ШТАМП ДЛЯ ЕГО ОСУШЕСТВЛЕН !Я (57) Изобретение относится к обрабогке металлов давлением, в частности к изго товлению коушей. Цель изобр ТрННН шИзобретение относится к обработке металлов давлением, в частности к изготовлению коушей.

Цель изобретения — повышение производительности за счет изготовления деталей с одного установа заготовки и обеспечения автоматизации съема детали.

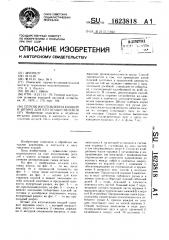

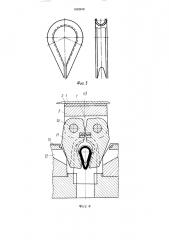

На фиг. 1 изображена плоская заготовка коуша; на фиг. 2 — то же, после изгиба ее в продольной плоскости; на фиг. 3 — коуш после изготовления его в штампе; на фиг. 4 — штамп для изготовления коушей в момент окончания изгиба плоской заготовки в продольной плоскости, поперечный разрез; на фиг. 5 — ro же, продольный разрез; на фиг. 6 — то же, в момент окончания отбортовки пло кой заготовки и калибровки полученного коуша, поперечный разрез; на фиг. 7 — то же, продольный разрез.

Штамп для изготовления коушей содержит верхнюю плиту 1, с которой посредством упругого элемента 2 связана державка 3, несущая секционную матрицу, и ниж1 вышение производительности труда. Способ заключается в том, что производят изгиб плоской заготовки в продольной плоскости, затем на той же позиции совместно с окон чательной до(ибкой роизводят ее отбортовку с последующей калибровкой по всей поверхнссти. В штампе, реализующем способ, вторая часть оправки установлена на нижней или ге и снабжена дополнительным приводом перемещения. Штамп снабжен двумя симметрично относительно оси ручья раслоложеьны, и на равляющими щеками, кажая из оторых охватывает одну из часгей оправки .екции мь-.рицы выполнены в виде одлружиненных друг к другу качающихся кулачков. 2 с. iI. ф-лы, 7 ил.

1623818 имеющих ограничивающие поворот поверхности Г, установленных посредством этих осей в державке 3 с возможностью взаимодействия с закрепленными на нижней плите 4 клиньями 12.

Клинья 12 выполнены с пазами, в которых на осях 13 установлены подпружиненные к плите 4 пружинами 14 поворотные упоры 15.

Устройство работает следующим образом.

В исходном положении, когда ползун пресса (не показан) находится в верхней мертвой точке, части оправки 5 разведены в стороны от оси штампа на расстояние, превышающее ширину заготовки 16 и удер живаются в таком положении пружинами 8, а кулачки 11 повернуты под действием Hp) жины 9 в стороны От Оси штампа до упора в ограничивающие поворот поверхности Г.

Плоская заготовка 16 устанавливается между направляющими щеками 6 на упоры 15. При ходе ползуна пресса вниз клинья

7 нижними ступенями Б перемещают части оправки 5 во встречном направлении до положения, при котором расстояние между их торцами меньше ширины заготовки 16. !1ри дальн(йшем ходе пресса вниз ступени Б выходят из контакта с соответствук щими частями оправки 5 и последние фиксируются в указанном положении пружинами 8 и вертикальными стенками клиньев 7. Затем кулачки 11, воздействуя на заготовку 16, изгибают ее вокруг оправки 5 на угол около 180, а при взаимодействии с клиньями 12 на угол больш(180 . При этом, поворачивая упоры 15 вокруг осей 13, концы заготовки 16 освобождаются от этих упоров и перемещаются в направляющих щеках 6, Обеспечивающих центровку этой заг() ) О))кн О) н()сительно Осн ручья при изгибе.

В конце хода ползуна пресса встулак)т во взаимодействис с соответствующими частями оправки 5 ступени В клиньев

При этом совместно с окончательной догибкой, обеспеченной взаимодействием кулачков 11 с клиньями 12 и Опр,âêîé 5, происходит отбортовка краев заготовки 16 рабочими торцами частей оправки 5, которые перемещаются во встречном направлении до образования единого гибочного ручья A.

Затем контакт ступеней В клиньев 7 с частями оправки 5 прекращается, а окончательно согнутая заготовка-коуш калибруется в ручье А кулачками 11 при взаимодействии с клиньями 12.

При обратном ходе ползуна пресса подвижные части штампа возвращаются в исходное положение, а отштампованный коуш падает через провальное отверстие в нижней плите 4 штампа в тару. Очередную заготовку 16 укладывают на возвратившиеся в исходное положение под действием пружин 14 упоры 15. и цикл повторяется.

Пример При изготовлении коуша 30 испзльзована заготовка размерами 2Х21Х

>(148 мм из материала лист

Б-ПИ -Я

2 — 1Ъ вЂ” Б тЗпс с пазами на концах, технологическое усилие () вно =.15 г. с., а полное усилие штамповки, исходя нз конструкции штам10 па, на которой реализуется данный способ, равно 18 т. с.

Испол..ыьание изобретения, по гривнен и ю с известным способом, обеспеч ивает высокую производительн )cTb труда за счет исключения операции перестановки заготовки с одное(: штампа на другой и обеспеч(Hèÿ возможно TH а зтоматического съема деталей - . )равки, снижение трудоемкости изготовления штамповкой оснастки за счет сокргпцення количест га и тампов, экономию

2Г) инструментальной стали, улучшение условий

Обслчживз) ия штампа.

Ф(;)мала изобретения

25 (:пособ из;Отовления коушей из полосоиых заго-.ово(, заключающийся в после. доватсльном изгчбе заготовки по переходам, Н3 одном: з которых осуществляют изгиб заготовки ч поперечном направле. нии, а н: ругом в продольном на-! лранлеш и,-: )следующей калибровкой полученной формы детали. отдачающийся тем, что, с целью повышения llроизводительносT И 3 а СЧЕ1 )ИЗ) ОТОВЛ Н ИЯ КОУШа С ОДНОГО устанс на заготовки и обеспечения автоматизации съема KovLH3, на первом переходе

)суще.твляют изгиб плоск(й заготовки в (.родольном направлении, а во втором переходе осуп)естнляют изгиб заготовки в поперечном направлении одновременно с окончательной догибк )й заготовки в продольном направ (ен) и.

4О 2., Ш) амп для изго) Овления коушей, содержащий верхи:ою и нижнюю плиты, секционную матрицу, имеющую раздвижные секции, установленные с возможностью взаимодейс" ния с клиньями, и составную оправ4 ку с гнбочным ручьем, состоящую из двух расположенных по Обе стороны от оси ручья частей, дна из которых подвижно установлена íз нижней плите с воэможностью контакта с второй астью посредством клинового привода, отлачающийся тем, что

5q вторая часть опр: вки установлена на нижней плите с во.-,можностью перемещения во встречном с первой частью направлении и снабжена дополнительным клиновым приводом этого перемещения, лри этом штамп снабжен двумя симметрично относительно

55 оси ручья расположенными щекам,>, каждая из которых выполнена охватывающей одну нз частей оправки, привод перемещения каждой из частей оправки выполнен в ниде

l623818 двухступенчатого клина, секции матрицы выполнены в виде подпружиненных друг к другу качающихся кулачков, шарнирно установленных на верхней плите, вэаимодействующие с ними клинья установлены на нижней плите, а части оправки подпружинены к нижней плите в направлении от центра штампа.

1623818

Фиг. Ф

1623818

u) 3 сРыг. 5

l623818

Ф /8. 7

Составитель Л (амохвалова

Редактор M. Недолуженко Гекред А hравчук Корректор М. Кучерявая

Заказ 159 Тираж Подписное

ВНИИПИ Гос1дарственного комитета по изобретениям и открытиям при ГКНТ СССР

I 13035, Москва, Ж вЂ” 35, Раугнская наб., д. 4 5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагапина, 101