Устройство для непрерывного формования изделий из порошков

Иллюстрации

Показать всеРеферат

Изобретение относится к порош ковой металлургии, в частности к устройствам для непрерывного формо вания изделий из порошков. Цель расширение технологических возмож ностей за счет обеспечения формова - ния изделий из труднопрессуемых« порошков и повьш ение механических свойств изделий. В бункер I подают порошок, заполняющий полость 8 меж ду торцовыми поверхностями дисков 6

союз соеетсних социАлистичесних

РЕСПУБЛИН щ) В 22 F 3/20

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ айаг, /

ГОСУДАРСТВЕННЫЙ КОМИТЕТ по изов агниям и отнрытиям пРИ Гннт сссР (21) 4666197/02 (22) 23 03 89 (46) 30 ° Ol ° 91 ° Бюл к 4 (7l) Витебский технологический институт легкой промышленности (72) .СС Клименков, И,С,Алексеев, В В Пятов,:О,Н Ахтанин, .А,С,Шандриков и В,В,Савицкий (53) 621 ° 762 ° 4(088 ° 8) (56) Авторское свидетельство СССР

11 1219253, кл ° В 22 F 3/20, 1982.

Авторское свидетельство СССР

В 1400779, кл. В 22 F 3/20, 1986 °

„„SU„„1623836 А 1

2 (54) УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО

ФОРИОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ (57) Изобретение относится к порошковой металлургии, в частности к устройствам для непрерывного формо вания изделий из порошков ° Цель расширение технологических возможностей за счет обеспечения формова» ния изделий из труднопрессуемых порошков и повышение механических свойств изделий, В бункер 1 подают порошок, заполняющий полость 8 меж» ду торцовыми поверхностями дисков 6 и 7, установленных под углом 4-6 к оси матрицы, Дискам 6 и 7 сообщается вращательное движение в противо» положных направлениях, По мере перемещения порошка в направлении прессования происходит сближение частиц в продольном и поперечном направле ннях и порошок уплотняется, Температура порошка увеличивается, что

1623836 в совокупности с возрастающим давле» нием прессования приводит к интенсивной упаковке частиц порошка со снятием скисных пленок, В полости матрицы 9 происходит дальнейшее уп лотнение порошка и формообразование, Окончательное формообразование происходит в полости мундштука 10 ° 5 ил

2 табл

Изобретение относится к порошковой металлургии, в частности к устройствам для непрерывного формования иэделий из порошков, Цель изобретения расширение технологических возможностей sa счет обеспечения формования изделий из труднопрессуемых порошков и повышение механических свойств изделий

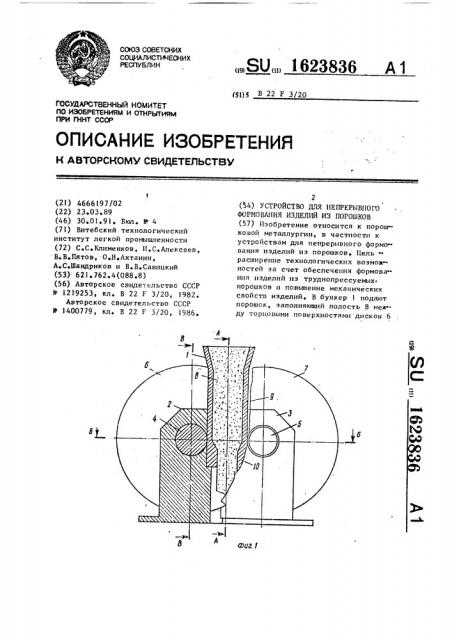

На фиг.l изображено устройство для непрерывного формования изделий из порошков; на фиг,2 сечение А-А на фиг.1; на фиг.3 » »сечение Б-Б на фиг.l; на фиг,4 сечение ВВ на фиг ° 1; на фиг,5 схема действия на горошок сил в зоне уплотнения в одной из ПЛОскостей б

На фиг 5 приняты следующие обозначения: Fr и F< — силы трения порошка о торцовые поверхности дисков;Б < и

N < — сдвигающие поперечные силы; Р и Р2 - результирующие действия сил трения и сдвигающих поперечных спл; ! (P - давление прессования; Fr, F2

Б,(, Уг, Р4, Р2 и Р— то же, в более у3кой части полости, образованной тор цовыми поверхностями дисков, Устройство для непрерывного формования изделий из порошков содержит загрузочный бункер 1, установленные в опорах 2 и 3 приводные валы 4 и 5, на которых закреплены диски 6 и 7 соответственно, В полости 8, образованной торцовыми поверхностями дисков, установлены матрица 9 и мундштук

10 ° Диски 6 и 7 установлены под углом о(, = 4-6 к оси мунд .тука с экс» о центриситетом е таким образом, что их оси вращения отстоят от оси мунн; штука на равные расстояния, Устройство работает следующим образом, В загрузочный бункер l непрерывно подается порошок, заполняющий полость

8 между торцовыми поверхностями дис» ков Ь.и.7 ° Дискам 6 и 7 сообшается вращательное движение в противополож. ных направлениях с одинаковыми ско» ростями, Порошок силами трения и о торцовые поверхности дисков Ь и 7 увлекается в сужающуюся часть полости 8 ° По мере перемещения порошка в направлении прессования происходит сближение частиц в продольном и в по» перечном направлениях и порошковая масса уплотняется, Уплотнение порошка происходит эа счет действия сил трения Fr и F2 и поперечных сдвигающих сил 11! и Nг Эти силы являются соста " ляющими давления прессования Р ° Дав» ление прессования возрастает по мере уплотнения порошка иэ-эа возрастания поперечных сдвигающих сил N u N

При этом увеличиваются касательные и нормальные напряжения. Это приводит к увеличению внутренних сил трения между частицами В результате дейст» вия внешних сил трения порошка о тор» цовые поверхности дисков 6 и 7 и воз» растающих сил внутреннего трения меж ду частицами происходит увеличение температуры порошка, В результате повышения температуры уплотняемого порошка в совокупности с возрастающим давлением прессования происходит ин» тенсивная упаковка частиц порошка с одновременным снятием окисных пленок, Плотная укладка частиц порошка в та кнх условиях обеспечивает прочный ме» таллический контакт между частицами порошка В состоянии предварительно уплотненной массы порошок поступает во вхо. нае отверстие матрицы 9, в полости которой происходит дальней шее уплотнение- и формообразование

Окончательную форму и размер порошок принимает в полости мундштука 10, иэ отверстия которого выходит в виде готового изделия °

5 l 62383

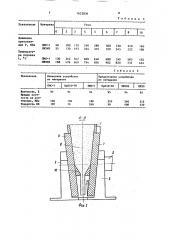

Зависимости давления прессования и температуры порошка от угла ь между торцовыми поверхностял3и дисков и направлением прессования оппеделя» лись при формовании изделий квадрат»

5 ного сечения 5х5 мм из порошков меди

ПМС-l и железа ПЖЗМЗ. Для этого использовался набор дисков с центральными отверстиями, оси которых обра» эуют с продольными осями симметрии угол g При смене дисков изменяется угол наклона торцовых поверхностей к направлению прессова33ия. В процессе формования измерялнсь давление прес- 15 сования и температура порошка, Диаметр дисков 40О мм. Угловая скорость вращения дисков для каждого опыта оставалась неизменной и составляла

15 мин 20

Результаты измерений представлены

В табл ° I °

Анализ экспериментальных данных из табл,1 показывает, что Ifp«pc = 6 давление прессования достигает наи большего значения при формовании иэделий как иэ порошка меди, так и из порошка железа При иэменешш угла (6 в пределах 4 6 температура порошка о меди изменяется в предел lx 608о

680 С, а порошка железа в пределах о

794 902 С. Отношение измеренных тем» ператур к температуре пЛавления со» . ставляет для порошка меди 0,550,62 г.„„, а для порошка железа 0,61

0,69 t, где t" =1300 С темпера» тура плавления железа, „„ * 1100 С температура плавления меди.

Производилось формование образцов изделий квадратного сечения 5х5 л3м и длиной 100 мм из порошков меди

ПМС 1, бронзы Бр010-78, железа П133ЗМЗ и нержавеющей стали ПХЗО на известном и на описанном устройстве ° Изделия иэ порошков ПЖЗМЗ и ПХЗО на из» вестном устройстве получить не уда лось, Угол наклона торцовой поверх

45 ности каждого диска и оси матрицы составлял 6, После формова3333я и последующего спекания производилось измерение плотности, предела прочности

I на растяжение и твердости каждого образца.

Результаты измерения (средние по даш3ым нескольких опытов для каждого л3атериала) приведены в табл, 2, Как следует нэ табл,2, образцы изделий, полученные на предлагаемом устройстве, обладают более высокими механическими характеристиками ло сравнению с образцами, полученными на иэвестнол3 устройстве. Предел проч» ности на растяжение у образцов нз порошка меди увеличился на 22/, а у образцов из порошка бронзы - на

28,6, а их твердость вы3ие на 27 и

401 соответственно °

lla ofIlIcoIIIIohI устройстве получены образцы 3 зделий иэ порок3ков железа и 33ер>ка33е3ощей стали, получить которые lfa извесrllohf устройстве не удавалось.

llpIfMc»eIf3Ic предлагаемого устройства позволяет расширить технологически» 33оэл3ож33ост33 нутел3 расширениlf номенклатуры формуемых порошков и повысить механические свойства фор» муемых изделий ° ормулаиз обрстения

Устройство для IfclfpcphlJII(o I фор.мова3шя II3pcfffflf из порошков, содержащее загрузочный б fllKcp, пр33водные валы с закреп33е3333ь3ми на них дисками, матрицу и иуHpèòóê, о т л If ч а ющ е е С я тем, что, с целью расширения технологических возможностей за счет обеспечения формовання иэ» делий из труднопрессуемых порошков и повышения механических свойств иэде» лий, диски установлены под углом

4 6 к оси матрицы, о

1623836

Т аблица 1

Показатели Материал

ПМС 1

ПЖЗИЗ

608 640

794 856

ПМС 1 130 340 562

ПЖЭМЗ 188 4 78 660

680 590 583 482

902 820 737 624

Таблица 2

Известное устройство иэ материала

Показатели

Предлагаемое устройство из материала

l 40

190

ЭО

260

400

420

Цаалеиие прессования P МПа

Т.емпер ату ра порошка

tj 0C

Нлотность, Х

Предел прочности на рас» тякение, ИПа

Твердость НВ

Угол

0 2 3 4 5 6 7 8 10

40 100 70 240 280 300 230 210 160

55 130 !93 264 305 350 245 222 186

ПИС! . Бр010-78 . ПМС БрО!О 78 ПЖЗИЗ ПХЗО

95 94 96 95 94 92

1623836! 623836

Йа5

Составитель Г Загорская

Техред М.Моргентал

Л Патай

Редактор.М>Недолувенко

3акаэ 160 Тира к Подписное иэоб етениям н открытиям рн ГЕНТ СССР

ВНИИПИ Государственного комитета о иэо рете

113035, Москва, Ж-35, Раушская наб. ° д. 4/

4/5 и мбинат "Патент", r.увгород, ул. Гагарина, 101

Проиэводственно-иэдателъски ком ин