Способ регенерации растворов разложения пиритного огарка

Иллюстрации

Показать всеРеферат

1побретение относится к области гидрометаллургии и мотет Гыть использовано для комплексной переработки растворов, содержащих сульфат железа (III) и цветные металлы. Цель изобретения - повышение выхода целевого продукта при многократном использовании оборотных растворов. Способ регенерации растворов разложения пиритного огарка серной кислотой заключается в термообработке их при 190-250°С в автоклалных условиях, автоклавной термообработки выделенного основного сульфата железа при температуре 200-250°С в растворе сульфата металла, последующего отделения осадка оксида желе-за от раствора и возврата маточника на сгадию разложения огарка. При этом в качестве сульфата металла используют сульфат меди (или цинка при молярном соотношении McSO Fe (OJORO.-

СОЮЗ СОВЕТСНИХ

СОциАлистичесних

РЕаЪ БЛИН (g1)g С 01 G 49/06, 49/14

ОПИСАНИЕ ИЗОБРЕТЕНИЯ! с

К А8ТОРСКОМ У СВИДЕТЕЛЬСТВУ госуд ч отвеянный номитет

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГННТ ССО (21) 4647454/26 (22) 07 ° 02.89 (46) 30,01,91. Бюл. N 4 (71) Институт коллоидной химии и химии воды им. А.В.Думанского (72) А.А.Мильнер, A.Ê.Çàïîëüñêèé, Е.В.Клименко, Н.Н.Кий и В.В ° Путивльский (53) 661.872.2 (088.8) (56) Авторское свидетельство СССР

11 1465416, кл ° С О! G 49/14, 1987. (54) СПОСОБ 1 ЕГЕНЕ РАЦИИ РАСТВОРОВ

РАЗЛОЖЕНИЯ ПИРИТНОГО ОГАРКА (57) 1 эобретение относится к области гидрометаллургии и может ыть использовано для комплексной переработки растворов, содержащих сульфат железа (III) и цветные металлы, Цель изобретения - повышение выхода целеИзобретение о носится к гидрометаллургпи, в частности к сернокислотному разложению различных видов минерального сырья, и может быть использовано для комплексной переработки растворов, содержащих сульфаты желез и цветных металлов.

Конечная задача практически всех способов переработки растворов илн солей сульфатов железа заключается в получении оксида металла и регенерации серной кислоты.

Цель изобретения — обеспечение многократного использования маточного раствора, полученного после от„.80„, 1623963 А!

2 вого продукта при многократном использовании оборотных растворов, Способ регенерации растворов разложения пиритного огарка серной кислотой заключается в термообработке их прн

190-250 С в автоклавных усл виях, автоклавной термообработки выделенного основного сульфата железа при температуре 200-250 С в растворе сульфата металла, прследующего отделения осадка оксида железа от раствора и возврата мдточника на сгадию разложения огарка. При этом в качестве сульфата металла используют сульфат меди (или цинка при молярном соотношении МоБО .Fe(OH)БО (0,3-3):1. Вьгхг д оксида железа составляет 66-67,4Х при 3-4-кратном использовании маточного раствора.

1 з.п. ф-лы, l ил,, l табл, деления оксида железа при сохранении выхода последнего.

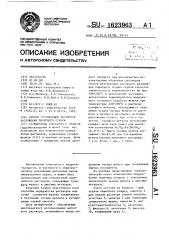

На чертеже представлена -ехнологичеСкая схема комплексной переработки пиритных огаркоь с получением пигментного оксида железа и цветных ме т аллов .

Схема состоит иэ бункера 1 для подачи пиритного огарка, емкости 2 для подачи раств ра серной кислоты, реактора 3, <фильтра 4 для отделения силикатного шлама, емкости 5, вакуум-кристаллиэатора 6, автоклава

7, фильтра 8, автоклава 9, фильтра

10, тонйельной печи 11.

1623963

40

П р и и е р. 40 мл раствора, содержащего, г/дм:Ре,($04) ч 260;

7.

11»$0» 40; СиБО» 0,95; Еп$04 2,63 нагревают цо 200 С в автоклаве и

Способ реализуется следующим образом.

Пиритный огарок иэ бункера 1 и .серная кислота из емкости 2 поступают в реактор 3. Раствор разложения пиритного огарка после отделения силикатного шлама на фильтре 4 из реактора Э поступает в автоклав 7 и выдерживаегcя при 190-250 С в течение 1-2 ч. В результате сульфат железа (Ш) в количестве порядка

73% переходит в малораствориммй основной сульфат железа, а одна треть кислоты, израсходованной на образование сульфата железа (III), регенерируется через жидкую фа-.-.у.

После отделения основного сульфата железа на фильтре 8 маточный раствор возвращается на разложение пирит- 20 ного огарка в емкость 2. Сульфаты цветных металлов (находившихся в пиритном огарке) не гидролизуются и находятся в оборотном растворе. В автоклав 9 подается отфильтрованный основной сульфат железа и раствор сульфата меди и/или цинка при молярном отношении Ме$04. Fe(OH)$04-(0,33):1. Образующуюся пульпу подвергают термообработке при 200-250 С в течение 1-4 ч. После окончания процесса твердую фазу отделяют на фильтре 10, промывают водой и сушат в сушилке 11. Полученный продукт представляет собой оксид железа.

Выход железа в твердую фазу составляет порядка 673, а маточный раствор, содержащий CuSO» и ZnSO», возвращается на стадию разложения пиритиого огарка в емкость 2. Таким образом, оборотный раствор, содержащий сульфаты цветных металлов, цир. кулирует в системе, Через 3-4 цикла разложения иритного огарка раствор, насыщенный по сульфатам цветных ме- 45 талпов, через емкость 5 поступает в вакуум-кристаллизатор 6, где происходит выделение цветных металлов, часть сульфатов меди и цинка в виде раствора поступает в автоклав 9

50 для проведения гидролиэа основного сульфата железа, остальная часть концентрата цветных металлов направляется на дальнейшую переработку. выдерж :вают в течение 1 ч, В процессе гидролиза образуется 6,44 r малорастворимого основного сульфата железа Fe(ОН)$04. Маточный раствор (I) возвращают на разложение пиритного огарка. К твердой фазе добавляют 40 мл воды, 3,05 r Cu$04 H

6,14 r ZnSO», что соответствует молярному отношению (Cu$04 +ZnSO»):

:Fe(OH)S04 1,5:1. Полученную пульо пу нагревают в автоклаве до 240 С с последующей вьдержкой в течение

2 ч. После охлаждения твердую фазу отделяют фильтрованием от маточного раствора (11), промывают водой и сушат при 110 С. Конечный продукт о гидролиза основного сульфата железа массой 2,87 г содержит Ре О з 97,5;

SO> 0,31 остальное вода. Выход жепеза в твердую фазу составляет 67,267., Маточный раствор (II) смешивают с маточным раствором (I) и после доукрепления кислотой до 228 г/дм 3 возвращают на стадию разложения лиритного огарка, После вторичного разложения пнритного огарка образуется раствор, содерж;:щий, г/дм

Fe <(SO») 345; H<$0» 40; САБО» 78;

ZnSO4 156. В процессе гидролиэа раствора образуется 8,5 r основного сульфата железа и маточный раствор (1). К твердой фазе добавляют 40 мл воды, 4,02 г Cu$04, 8,1 г ZnSO» в соотношении (CuSO»+Zn$04):Fe(OH)$0<=

l,5:1 и подвергают гидролнзу, В результате гидролиза образуется оса.док массой 3,2 r следующего состава,"ь

Fe 0,3, ск тальное вода °

Выход железа ы твердую фазу составляет ЬЬ,76 . Маточный раствор (II) смешивают с маточным раствором (I) и после доукрепления серной кислотой до 228 г/дм возвращают на стадию разложения пиритиого огарка.

После третьего цикла разложения пиритного огарка образуется раствор, содержащий, г/дм : Fe >(SO») > 356;

Н ВО» 40; Cu$04 178; Zn$04 361. В процессе гидролиза образуется 8,78 г

Fe(OH)SO4. К осадку добавляют 40 мп воды; 4,16 r Си$04, 8,3Ь г ZnSO, что соответствует соотношению (CuS04+ZnS04):Fe (ОН) $04 1,5: 1, и подвергают гндролизу. В результате образуется 3,96 г Ре 0», содержаще го, Х: Fef09 97; $03 0,3. Выход же леза в твердую фазу составляет

67,4Х. Маточные растворы (I) и (II) 162 смею; вают, доукрепляют серной кислотой цо концентрации 228 г/дмЭ и возвращают на стадию разложения пиритного огарка. После четвертого цикла разложения образуется. раствор, пересыщенный по сульфатам меди и цинка следующего состава, г/дмэ:

Ге (S04.)) 356; h SOg 40; СиБ04 283;

ZnSO4 573. Раствор поступает на стадию вакуум-кристаллизации. Выделяются сульфаты CuSO< 7, 5 r, ZnSO — 12, 4 г.

Часть сульфатов нап1лавляется на стадию пол чения Fe<0> — CuS04 4,2 г;

ZnS04 — 8,6 г. Остальная часть цветник металлов н виде концентрата направляется на дальнейшую переработку, После выделения сульфатов меди и цинка раствор следующего состава, г/дм: Fe<(S04)л 356; 1! Б04 40;

CuSO4 I 78; ZnS0< 360, 5 подвергается антоклавному гидролизу. Со. тан раствора соответствует сог,ану раствора разложения пиритного огарка, полученного в предыдущем цикле, что свидетельствует о выходе на стационарный режим. Схема работает н замкнутом цикле. Выход железа в твердую фазу составляет 66,8X, Во всех циклах полученный целевой продукт соответствует техническим ус-,îâèÿì для npoH÷Boäñòâà красных железоокисных пигментов.

Устанонленс, что заявляемое соотношение сульфатов цветных металлов к основному сульфату железа (0>3-3):1 выбрано иэ условий, обеспечивающих высокий выход основного сульфата за счет достаточной степени гидролиза

Fe <(SO4)> и высокий нь:ход оксида железа при сохранении «го качества.

Н1лжний предел заявляемого отношения NeS04 Fe(OH)SO< = 0,3 1 определяется тем, что в отсугствии сульфа тон меди и/или цинка и нижнем запредельном отношении компонентов содержание SO в конечном продукте термообработкн основного сульфата железа при 240 С очень велико и продукт не соответствует требуемому качеству.

Так, пои запредельном отношении

ИеБ04 .Fe(OH)S04 = 0,2:1, содержание

S0 в конечном продукте составляет

Э

6, 2i..

Во всех случаях термообработки основного сульфата железа в присутствии CuS04 и/или ZnSO< в заявляемом пределе отноше ния Ме SO 4 . Fe (ОН) БОу содержание SO> и конечном продукте

3963 6 составляет не более О, 5 . Влияние сульфатов меди и цинка абсолютно идентично и не зависит от соотношения CuSO<. ZnS04. Увеличение отнome5 ния (CuS04 + ZnSO4 ): Fe (OH) Б04 выше

3: 1 снижает степень гидролиза

Fe(0H)SO4, а также приводит к пересыщению растворов по сульфатам цветных металлов и их выделению вместе с целевым продуктом, что потребует дополнительного расхода воды для промынк и, Оптимальным является соотношение (CuSO + УпБО4):Гe(OH)SO4 = 1,5 1.

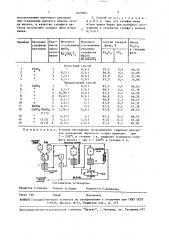

Резулътать. опытсн представлены в таблице, Преимущества предлагаемого спосоК ба регенерации растворов разложения пиритного огарка серной кислотой подтнерждаются дашп мл, представленными н таблице. Данный способ позволяет повысит выход целевого про2- дукта при многократном использовании оборотных растворов, что необходимо для создания замкнутого цикла. Так, при 4-кратном использовании раствора согласно способу-про3(тотипу степень перехода железа в твердую фазу снцжается до 14, а данныи способ при аналогичных условиях позноляет сохранять высокий выход целевого продукта 66-67,4 ..

Кроме того, источником сульфатов цветных металлов, используемых н данном способе, явля TcH сам пиритный огарок, и их и.деле ние обле гчается, носко.. ьку Ml! Al ск ратное цирку4g лирование оборотных растворов повышает концентра: ию цветных металлов.

Формула иэ обре тен ия

1, Способl регенерации растворов разложения пиритнаго огарка серной кислотой включающий гидрслиз сульЭ о фата железа (III) при 190-250 С с

5 получением осадка основного сульфа0 та железа, термообраоотку выделенного основного сульфата железа при

200-250 С н растноре сульфата металла, последующее отделение осадка образующегося оксида железа от маточного раствора и возврат последнего на стадию разложения огарка, - О т л и ч а ю щ и Й с я с целью обеспечения многократного

1623963

2. Способ по п.1, о т л н ч а ю— щ и Й с я тем, что сульфат меди и/или цинка берут при молярном соотношении к основному сульфату железа

0,3-3:1. использования маточного раствора при сохранении высокого выхода оксида железа, в качестве сульфата металла используют сульфат меди и/или цинка.

Примеры Вводимые сульфаты металлов

Кратностьь

Молярное

Молярное соотношение

Состав твердой фазы, X

Выход

РетО в твердую фазу соотношени ме804

Fe (so4) э цикла разло кения вводимых сульфатов

MeSO4

FeеО S0

Ме (ОН) SOg

Ре80 н

97,2

9 6, 8

97,0

97,3

0,4

0,4

0,4

0,4

66, 50

45,09

27,90

14,06

13

14

4,2: I

4,2:1

6,3:1

3:1

1,5:1

1,5: l

97,5

91еО

97,2

0,3

0,3

0,3

66,03

67, 40

67,20

П р и и е ч а н и е. Условия проведения эксперимента: гидролиз растворов разложения пиритного огарка проводят при о

Т = 200 С в течение ч, гидролиэ основного сульФфвееееЫ фата железа — при Т = 240 С в течение 2 ч.

Фа!е еттюллл

Составитель Л.Темирова

Редактор С.Лисина Техред М.Дидык Корректор O.Êðàâöîâà е

Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 66

Производственно-издательский комбинат "Патент", r.ужгород, ул. Гагарина, 101

6

8

tl

CuSO 1 ее

tt

2 ее

2 е °

4 2

ZnSOg 4

CuSO4+ZnSO4 3 (1:E)

° е (1:2) 3 (2:!) 4

Извес тный способ

0,5:1

Ое7:1 0,5:1

1 4:1. 0,5:1

2, 1: 1 0,5:1

Предлагаемый способ

0„5:1

2, 1:1 0,5:1

0,28:1 0,2:1

0,42:1 0,3:1

4,2:1 3:1

5,6:1 4;. 1

4,2:1 1:1

1,26: 1 0,3:1

97,5

96,7

91,2

96,8

96,8

97,0

97,3

97,0

Ое4

0,4

6,2

0,5

0,3

0,3

0,4

0,5

66,83

67, 19

66,96

66,28

66,25

64,37

67,39

66,43