Аустенитно-ферритная нержавеющая сталь

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии , преимущественно к составу аустеНитно-ферритной нержавеющей стали, применяемой для изготовления перфорированных элементов в химическом машиностроении. Цель изобретения - повышение производительности перфорирования, обрабатываемости при сверлении, улучшение качества поверхности отверстий при сохранении уровня механических свойств стали. Сталь дополнительно содержит серу, взятую отдельно или в сочетании с кальцием , при следующем соотношении компонентов , мас.%: углерод 0,01-0,03; хром 22,0-24,0, никель 5,6-6,3, марганец 1,0-2,0; кремний 0,1-0,4, сера , взятая отдельно или в сочетании с кальцием, 0,80-0,20, причем кальция 0,001-0,005J железо остальное, 1 табл. i СО

СООЗ СОЕЕтСНИХ сОциАлистичесних

РЕСПУБЛИН (g))g С 22 С 38/60

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOIVIY СВИДЕТЕЛЬСТВУ

ГООуААРстбенный нОмитет пО и8ОБРетениям и ОтнРьГГиям

ПРИ AEHT СССР (21) 4674153/02 (22) 06,03 ° 89 (46) 30.01.91. Бюл. Ф 4 (71) Ивановский химико-технологический институт (72) М.Х.Фрейд, А.В.Леонова, М.М.Ыумилин, В.Я.Гольдштейн и И.И.Хохлова (53) 669.14.018.821- 194 (088.8) (56) Сталь ОЗХ23Н6, ТУ 14- 1-2864-80. (54) АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЦАЯ СТАЛЪ (57) Изобретение относится к металлургии, преимущественно к составу аустенитно-ферритной нержавеющей стали, применяемой для изготовления

Изобретение относится к металлургии, преимущественно к производству экономно легированной никелем аустенитно-ферритной нержавеющей стали, применяемой для изготовления перфорированных иэделий в химическом машиностроении.

Цель изобретения - повышение производительности перфорирования, обрабатываемости при сверлении, улучшение качества поверхности отверстий при сохранении уровня механических свойств стали.

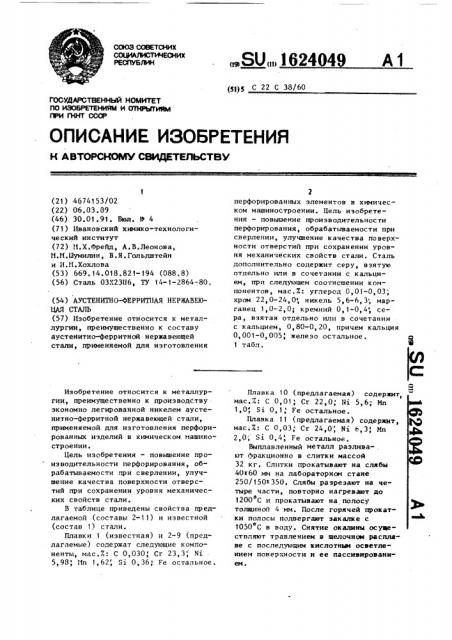

В таблице приведены свойства предлагаемой (составы 2-11) и известной (состав 1) стали.

Плавки 1 (иэвестная) и 2-9 (предлагаемые) содержат следующие компоненты, мас,7: С 0,030, Cr 23,3 ; Ni

5,98, Ип 1,62, Si 0,36, Fe остальное., SU„„1624049 А1 перфорированных элементов в химическом машиностроении. Цель изобретения — повышение производительности перфорирования, обрабатываемости при сверлении, улучшение качества поверхности отверстий при сохранении уровня механических свойств стали. Сталь дополнительно содержит серу, взятую отдельно или в сочетании с кальцием, при следующем соотнсшении компонентов, мас.7: углерод 0,01-0,03; хром 22,0-24,0; никель 5,6-6,3; марганец 1,0-2,0, кремний 0,1-0,4, сера, взятая отдельно или в сочетании с кальцием, 0,80-0,20, причем кальция

0,001-0,005, железо остальное, 1 табл.

Плавка 10 (предлагаемая) содержит мас.7.: С 0,01, Cr 22,0; Ni. 5,6; Мп

1,0, Si0,,1,, Fe остальное.

Плавка 11 (предлагаемая) содержит, мас.7.: С 0,03; Сг 24,0; Ni 6,3, Мп

2,0; Si 0,4, Fe остальное, Выплавленный металл разливают фракционно в сли ки массой

32 кг. Слитки прокатывают на слябы

40r60 мм на лабораторном стане

250/150 350. Слябы разрезают на четыре части, повторно нагревают до

1200 С и прокатывают на полосу о толщиной 4 мм. После горячей прокатки полосы подвергают закалке с

1050 С в воду. Снятие окалины осуществляют травлением в щелочном расплаве с последующим кислотным осветлением поверхности и ее пассивированием а

1624049

Иеханические свойства сталей определяют нри испытаниях на растяжение нв разрывной машине Р-5 в соответствии с требованиями ГОСТ 149784. шероховатость поверхности отверс5 тий определяют с помощью профилометра модели 201 в соответствии с требованиями ГОСТ 2789-73.

Производительность перфорирования оценивают временем, затраченным иа изготовление 1000 отверстий одного н того же диаметра. Сверление осуществляют нв станке-автомате, оснащенном 24 сверлильными головками, при числе оборотов шпинделя 1940 об/

/мин.с использованием в качестве смазочно-охлаждающей жидкости сульфофрезола. Нри сверлении используют стандартные цилиндрические сверла ф 1,6 мм иэ стали Р6И5, имеющие геометрические параметры заточки: задний угол О = 25, угол в плане 2(P =

135,. разность длин режущих кромок не более 0,05 мм. Для испытаний взяты сверла одной партии с длиной спиральной части 12-15 мм, вылет сверла в цвнговом патроне постоянный и составляет 13-16 мм. Период стойкости сверл определяют по формуле

20

N, Т вЂ” — —,— (коли чес тв о от в е рс Кс, +Кы„ стийу

Ъ где N - количество просверленных отверстий;

К вЂ” количество сломанных сверл;

К, - количество сверл в шпинделю лях станка.

Высоту образующихся на выходе сверла заусенцев измеряют микрометром.

Зачистку заусенцев осуществляют ручной шлифовальной пневматической машинкой с лепестковым кругом ЛКНП

150W50432 (рвбочая длина лепестков

22 ми, шкурка водостойкая 14А32П по

ЮСТ 13344-79). Период стойкости лепестковых кругов определяют количеством квадратных метров эачищенной одним кругом поверхности перфорированной пластины (76000 отверстий на

1 мз).

Экспериментальные результаты по определению механических и техно55 логических свойств исследованных сталей представлены в таблице.

Согласно проведенным испытаниям время сверления 1000 отверстий в модифицированной специальными присадками стали марки 03Х23Н6 сокращается по сравнению с известной в 2, 02,3 раза, период стойкости сверл увеличивается в 2,3-2,6 раза, высота заусенцев снижается в 2,4-4 раза, долговечность лепестковых кругов возрастает в 2,2-4,2 раза. Прн этом шероховатость поверхности отверстий уменьшается в 2 раза. Прочностные свойства модифицированной стали (G >

Ьр

Q ) остаются на уровне аналогичных показателей известной стали, Применение предлагаемой стали позволяет увеличить долговечность инструмента и значительно улучшить качество поверхности отверстий, поэтому она может быть использована в качестве конструкционного материала для изготовления перфорированных изделий, особенно для таких, которые имеют высокий коэффициент перфорирования. формула изобретения

Аустенитно-ферритная нержавеющая сталь для перфорированных иэделий, содержащая углерод, хром, никель, марганец, кремний, железо, о т п ичающая с я тем, что, с целью повышения производительности перфорнрования, обрабатываемости прн сверлении, улучшения качества поверхности отверстий при сохранении уровня механических свойств стали, она дополнительно содержит серу, взятую отдельно или в сочетании с кальцием, при следующем соотношении компонентов, мас.Е:

Углерод 0,01-0,03

Хром 22,0-24,0

Никель 5,6-6,3

Марганец 1,0-2, 0

Кремний 0,1 0,4

Сера, взятая о дельно или в сочетании с кальцием 0,08-0,20 причем кальция 0,001-0,005

Железо Остальное

1 <724049

Механические сао«гтва

Пойакки, мас.2

1«1г«к rrepQ рнроканнч

1000 nr«ep<.r«i<, и<о<

fina«««

Д«

1nvc<, < нокеркности

« а °

<м

1 4 1 е,г °

МПа МПа

Пгрнод стойкости < «ep« (Т), лоли<естио отПерно« стойко о<нерстий °

Яа, мкм ти ле<ц с

«оеп<о ол игрстнй рета орн зачистке

Затсенцен м, чачна<емкой о< 1

8p.px«o< r «

Сос тавитель Л.Суя зова

Техред К.яндык Корректор 1 Пилипенко

Редактор М. Петрова

Заказ 170 Тирам Под пис ное

ВНИИПИ Государственного комитета по изобретениям и открытиям пр т я п и ГКНТ СССР

113035, Москва, 3-35, Рау1вская наб., д. 4/5

П оиэводственно-издательский комбинат Патент, r.Ó r р д, у

"Па " Уа о о л. Гагарина,101 р

2 О, 008

О, 14

4 0,20

5 О, 14

6 О ° 14

7 0,14

& 0<08

9 0,20

10 0,08

11 0,20

0,001

0,003

0,005

0,003

O,0O <

О, 00 I

О, 005

18,6

9 ° Э

8,8

8,6

8,6

8 ° О

8,0

8,6

8,0

9,2

8,0

658

1513

1551

1598

1586

1697 . 1524

1740

6,4

l4,1 0 °

16,8 р, 19,4 р, 21,4 О °

23 ° О О, 26,5 О, 18,5 р, 27,0 О, IS8 О, 28,6 р

0-1,2

4-0,6

3--0,5

Э-О ° S

Э -0,5

3 -0,5

3-0,5

4-0,6

3-0,5

4 -0,6

3-0,5

12,$

6,3

6,2

Ь,!

6,2

6,2

6,2

Ь,3

6,1

6,3

6,1

580 340

57О 330

$55 320

565 325

565 320

560 315

565 325

555 320

570 330

320