Способ изготовления горячего спая кабельной термопары

Иллюстрации

Показать всеРеферат

Изобретение относится к термометрии, а именно к технологии изготовления термоэлектрических преобразователей, преимущественно на основе кабеля большого диаметра. Цель изобретения - повышение н дяжности горячего спая Корень шгрика сварного шва располагают в плоскости , орца оЬолочки 2 кабеля Соединение заглушки 9 у анавливаемой на этом же торце, с обои шариком сварного шва осуществляют наплавлением слоя 11 металла. В качестве материала заглушки 9 и наплавляемого слоя 11 используют с меньшим коэффициентом терми1геского раг лирения, чем металл термоэлекгродов 3 При нагреве рабочие концы теомоэлектродов 3 благодаря преимущественной величине термических деформаций их по сравнению с заглушкой и наплавляемым слоем испытывают напряжение сжатия, что и обуславпивает высокий уровень термостойкости горячего слоя. 4 ил. (Л С о РЬ. ч VI

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5ч)s G 0 К 7/02

ГОСУДАРСТВЕННЫИ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

V, АВТО РС КО МУ С ВИДETF Jl b CTBY (21) 4482216/10 (22) 13.09.88 (46) 30.01,91. Бюл, ¹ 4 (72) Е.ГКапцов, А,К.Егоров и С.В.Масленников (53) 536.532 (088.8) (56) Авторское свидетельство СССР

¹ 1469365, кл. G 01 К 7/02, 1987.

ОСТ 95 232-74, Термометры термоэлектрические кабельные ядерных реакторов.

Типовые технологические процессы сварки и гермегизации, с. 22. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕГО

СПАЯ КАБЕЛЬНОЙ ТЕРМОПАРЫ (57) Изобретение относится к термометрии, а именно к технологии изготовления термоэлектрических преобразователей, преимущественно на основе кабеля большого

„„Ы ) „„1624277 А", диаметра. Цель изобретения — повышение надежности горячего сная, Корень ш".ðèêà сварного шва располагают в плоскости,орца оболочки 2 кабеля Соединение заглушки

9, у. анавливаемой на этом же торце, с оболоч ой и шариком сварного шва осуществляют наплавлением слоя 11 металла. В качестве материала заглушки 9 и наплавляеМого слоя 11 используют мета . с меньшим коэффициентом терми еского расгпирения, чем металл термоэлектродов

3, При нагреве рабочие концы термоэлектродов 3 благодаря преимущественной величине термических деформаций их по сравнению с заглушксй и наплавляемым слоем испытывают напряжение сжатия, что и обуславливает высокий уровень термостойкости горячего слоя. 4 ил. (Л

1!

1624277

Изобретение относится к термометрии. а именно к технологии изготовления термоэлектрических преобразователей в виде кабельных термопар преимущественно на основе кабеля большого диаметра из ряда 5,0-7,2 мм.

Цель изобретения — повышение надежности горячего спая в условиях циклических изменений температуры.

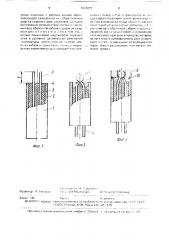

На фиг. 1-4 показана последовательность операций предлагаемого способа, В заготовке термопарного кабеля 1 нужной длины. состоящего из оболочки 2, выполненной из аустенитной нержавеющей стали с размещенными внутри проволочными термозлектродами 3, которые между собой и оболочкой разделены минеральной изоляцией 4, рабочие концы 5 термоэлектродов освобождают от оболочки и изоляции на длине 1, равной диаметру кабеля (фиг. 1).

При меньших значениях I не достижима изза недостаточности металла правильная форма сварного шва в виде сферы, При больших значениях! избыточная масса металла свободных концов термоэлектродов, подвергаемых расплавлению, приводит к отклонению сварного шва от формы сферы, поскольку в этом случае сила тяжести капли расплавленного металла уже не уравновешивается силой поверхностного натяжения. Разделку свободных концов 6 выполняют механическим способом.

Далее проводят сварку рабочих концов термолэлектродов в шарик 7. При полном расплавлении рабочих концов термоэлектродов сварной шов в форме шарика размещается, осаживается своим корнем 8 на поверхности изоляции, находящейся в одной плоскости с торцом оболочки (фиг. 2).

Для сплавления рабочих концов термоэлектродов используется аргоно-дуговая сварка. Для облегчения формирования сварного шва правильной формы перед сваркой сближают вплотную рабочие концы термоэлектродов. В этих условиях выступающие концы сплавляются в сферу диаметром 2,52,6 мм.

Заглушку 9 в виде диска с диаметром, равным диаметру кабеля, толщиной, равной диаметру сварного шва, и отверстием с диаметром, равным диаметру сварного шва, изготавливают иэ железоникелькобальтового сплава — ковара, с коэффициентом термического расширения, меньшим, чем коэффициент термического расширения металла термоэлектродов — хромеля и алюмеля. Заглушку 9 устанавливают на торец оболочки 2 и скрепляют лазерной сваркой с получением непрерывного герметичного шва 10 (фиг, 3). Затем наплавляют слой ко5

55 вара 11 на поверхность сварного шва и заглушки (фиг. 4), Наплавку производят аргоно-дуговой сваркой. Присадочным материалом служат узкие полоски ковара, нарезанные из листового проката. Наплавку выполняют с толщиной слоя, не менее толщины оболочки, исходя из условия эквивалентной жаростойкости наплавочного слоя и оболочки кабеля, После проверки герметичности горячего спая изготовленную термопару монтируют в корпус термоэлектрического термометра.

При толщине заглушки 9 менее диаметра шарика сплавление последнего с заглушкой сопряжено с опасностью расплавления участков термоэлектродных проволок, выходящих из ранее сформированного сварного шва термоэлектродов, с последующей совместной кристаллизациеи с наплавочным металлом, что неприемлемо из-за проявления металлургических дефектов.

Значение показателя тепловой инерции кабельных термопар, изготавливаемых flo предлагаемому способу, составляет 2-3 с и сохраняется при термоциклировании по имитационному режиму: нагрев до 1000 C со скоростью 300 С/с, охлаждение до комнатной температуры со скоростью 200 С/с

B объеме 50 циклов (нагрев газовой горелкой, охлаждение на воздухе). Это обьясняется тем, что данный способ обеспечивает сохранность исходной структуры горячего спая, т.е. взаиморасположение его элементов (оболочка, термоэлектроды, изоляция, сварной шов, наплавочный слой), и связи между ними остаются неизменными в условиях дестабилизирующих воздействий, В процессе нагрева и выдержки за счет меньшего в 1,5-2 раза коэффициента термического расширения металла заглушки и наплавочного слоя по сравнению с металлом термоэлектродов, последние испытывают напряжение сжатия благодаря преимущественной величине термических деформаций их по сравнению с заглушкой и наплавляемым слоем. При охлаждении происходит лишь снятие напряжений сжатия, что обуславливает высокий уровень термостойкости горячего спая. В структуре горячего спая практически отсутствует свободнь и от изоляции участок термоэлектродов, что исключает саму возможность перемещения их относительно друг друга и оболочки, а следовательно, обеспечивает повышение характеристики вибростойкости.

Формула изобретения

Способ изготовления горячего спая кабельной термопары, заключающийся в уда162 277

С(!.:>a.lит: и> Н < .)по",ь" .:

Редактор И, Va(;-рда .-. ;; q f"1.1И;;ген1ап К".-.г..кп р 1. Бескид

Заказ 182 TL1 > l a:, .

ВНРИП>1; осуда>, вен>;о>о коми1ета го изобрет,-н, 13035. > .1(>сква, >К-35, Рау.»(:L an.

ДП n(>l,"= я>, и Е1к 1 1тиям г.ри I х Т -ССГ

f!aÃ, 4/5

Про 1a(Log,(."ee!1Ho-издательский oM6L1>.3 Патент . r, /»;> poof„yn,Гa-agf,"" . Л1 лени« изоляции с рабочих концов термгэлектродов, свариван;1и их с образование>л шар> ка сварного шва, установке за>пушки со сквозным осевь>м отвер-.тивм L«". :личении ее с оболочкой кабзля . . Шар«ком снарно>о швв, о т лvl ч " "lo >ц л Ll с я тем, что. с целью повышения надежности горя1ег. спая в условиях циклических изменений т(:мпературы.,conan>f«(en:.но "цзпп>от обол п ку кабеля L! ту же лли> > .: 1о >1 L:, çl ляци>О. сырку термоэлектродов проводя- сonaзлеНИЕМ И.: ".1(ЖД" С > П1>1 f IO @ЛИНЗ >>y>)O air ",Q. цов с расположением, орня l ари> а св3,1;1 : го f.>âa в плоскости терца обо >и >.; ка . епя на >,(-. о>>ый1 у(анав $,1вэ,от aafлун>gll „с с ди> ение ее с Oбг>п(>якой абеля и ша,т к,;

">3aðíf ão швэ o;y>>Lествляют н: плавлен>1е> (:no» ме1алла, при aro>1 в качестве материала загп,шки и наплавляемого слоя voïon>. зу:от > тап, с меньшим коэффициентом терм> «скс расширения, >ем металл тер>лоэлв гродоэ.