Способ герметичной заделки отверстий в концевых трубчатых элементах

Иллюстрации

Показать всеРеферат

Изобретение относится к сборочному производству Цель изобретения - расширение технологических возможностей Для этого в отверстии корпуса 1 выполняют расточку 2,а в заглушке 4 - кольцевую проточку 5. Затем заглушку 4 помещают в расточку и обжимают корпус осевым усилием инструментом с внутренним конусом. Осевое воздействие нагрузки на корпус 1 повторяют, используя инструмент с плоской рабочей поверхностью. Осаживают корпус 1 и края заглушки 4. В кольцевую проточку 5 заглушки 4 можно установить эластичную герметизирующую прокладку 12. 1 з п ф-лы, 3 ил

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)5 В 23 Р 11/00

ГОСУДАРCTBE ННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4413254/27 (22) 20.04.88 (46) 07.02.91. Бюл, М 5 (71) Волжское объединение по производству легковых автомобилей . (72) Л, В. Собол.ее (53) 62 1.979(088.8) (56) Авторское свидетельство СССР

М 766813, кл. В 23 P 11/02, 1978, (54) СПОСОБ ГЕРМЕТИЧНОЙ ЗАДЕЛКИ

ОТВЕРСТИЙ В КОНЦЕВЫХ ТРУБЧАТЫХ

ЭЛЕМЕНТАХ

„„59„„1625650 А1 (57) Изобретение относится к сборочному производству. Цель изобретения — расширение технологических возможностей. Для этого в отверстии корпуса 1 выполняют расточку 2, а в заглушке 4 — кольцевую проточку 5, Затем заглушку 4 помещают в расточку и обжимают корпус осевым усилием инструментом с внутренним конусом. Осевое воздействие нагрузки на корпус 1 повторяют, используя инструмент с плоской рабочей поверхностью. Осаживают корпус 1 и края заглушки 4. В кольцевую проточку 5 заглушки 4 можно установить эластичную герметизирующую прокладку 12. 1 з,п.ф-лы, 3 ил.

1625650

Изобретение относится к области соединений металлических деталей или иэделий и может быть использовано в различных отраслях народного хозяйства для герметичной заделки отверстий в концевых трубчатых элементах.

Цель изобретения — расширение технологических возможностей.

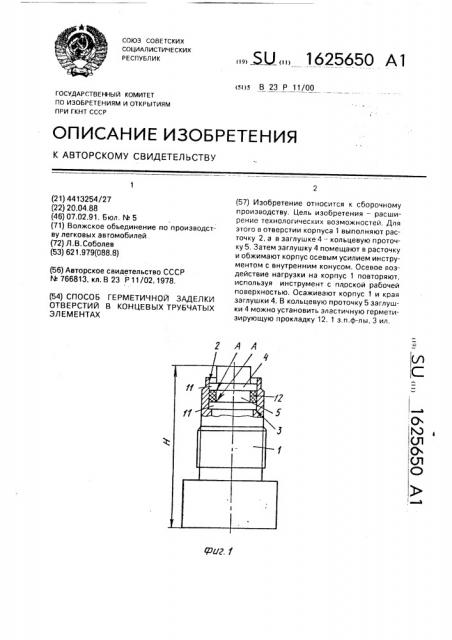

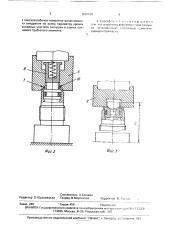

На фиг.1 изображены детали, подготовленные к сборке; на фиг,2 — схема обжатия корпуса инструментом с внутренним рабочим конусом; на фиг.3 — схема обжатия инструментом с плоской рабочей поверхностью.

В корпусе 1, имеющем цилиндрическую расточку 2 с буртиком 3, устанавливают заглушку 4 с кольцевой проточкой 5. Затем к верхней части корпуса 1 подводят инструмент 6 с внутренним рабочим конусом 7 и подп ружи не н н ы м тол кателем 8. Тол к атель поджимает заглушку 4 к буртику 3, после чего раоочий конус 7 производит обжим верхней части корпуса, при этом корпус деформируется, принимая коническую форму, и плотно обжимает верхнюю кромку заглушки 4. Собранные таким образом детали подвергают дополнительному воздействию осевой нагрузки с применением плоского пуансона 9. При этом пуансон 9, воздействуя на верхний срез 10 конической части корпуса, производит ее деформацию до плотного прилегания к верхней поверхности заглушки 4 и затем деформирует консольные участки 11 заглушки 4. При деформации консольные участки 11 заглушки 4 поворачиваются вокруг точек А. верхняя и нижняя кромки заглушки стремятся врезаться в расточку корпуса, благодаря чему достигается прочный контакт по диаметру проточки, Для повышения герметичности в проточку заглушки 4 может быть установлена герметизирующая эластичная прокладка 12.

При наличии в проточке герметизирующей эластичной прокладки 12 деформация консольных участков 11 заглушки 4 приводит к уменьшению объема кольцевой проточки. Подкладка 12, стремясь сохранить объем, плотно облегает профиль проточки в заглушке и расточки в корпусе, и герметичность соединения повышается.

Пример, Изготовление клапана регулятора давления, применяемого в тормозной системе автомобиля. В стальном корпусе выполнили отверстия диаметром

9,5 мм и расточку диаметром 11 мм и длиной

7,5 мм, Наружный диаметр корпуса в месте обжима 12,7 мм, Заглушку выполнили высотой б мм и диаметром 11 мм. Кольцевую канавку вы5

35 полнили на расстоянии 1,7 мм от нижнего торца шириной 2,6 мм, глубиной до диаметра 8,2 мм. Высота заглушки с выступающей частью 10 мм, диаметр выступающей части

8 мм. Материал заглушки — латунь. Уплот>:и тельное кольцо изготовили из резин,i.

Перед сборкой клапана произвели замер фактического расстояния Н от опорного торца корпуса до выступающей -:асти г глушки.

Сборку клапана произвели на специальном двухпозиционном гидрввли .еск .м прес е. B первой позиции корпус оГжали инструментом с внутренним конусом и подпружиненным толкателем рабочим у=илием

1000 кг. Диаметр эаходной части инструмента 14 мм, угол конуса 45 . Во второй позиции произвели обжатие коргуса инсрументом с плоской р,".бочей поверхно "r, усилием 2000 кг. После этого вновь эа." веяли размер Н1 от опорногс торца oðïóñà до выступающей части з . лушки. Изменем... размера составило 0,1 мм. Соединен.,; подвергли испытанию на герметичность давлением б Mila. Результаты испыгания ппложител ьные.

Сборку соединения с применением уплотнительного кольца произвели на том ж: оборудовании при тех же режимах. Измсчение размера составило 0,1 мм. Результ- ты испытаний Iloëîæèòåëьные, Рабочие усилия на каждой позиции пресса, равные указанным величинам, з:фиксировали настройкой реле давления в гидравлической системе пресса (не показано), после чего произвели замер фактического размера от опорного торца корпуса до выступающей части заглушки и по его величине определили надежность соединения.

Формула изобретения

1. Способ герметичной заделки отверстий в концевых трубчатых элементах, включающий установку в отверстие концевого трубчатого элемента деформируемого уплотнителя, предварительное обжатие герметизируемого конца концевого трубчатого элемента и его окончательное обжатие совместно с уплотнителем,о т л и ч а ю щ и и с я тем, что, с целью расширения технологических воэможностей, использую1 деформируемый уплотнитель в виде цилиндрической заглушки с деформируемыми концевыми участками, образованными проточкой в ее средней части, предварительное обжатие герметизируемого конца трубчатого элемента осуще:твляют осевым перемещением инструмента с внутренним конусом, а окончательнсе обжатие осуществляют осевым перемещением инструмента

1625650

Рог. 5

Рог.2

Составитель А.Башкин

Редактор О,Юрковецкая Техред М.Моргентал Корректор В. Гир —.як

Заказ 249 Тираж 458- Подписное

ВНИИПИ Государственного коМитета по изобретениям и открьтням при ГКМ1 СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101 с плоской рабочей поверхностью до момента внедрения по всему периметру кромок концевых участков заглушки в стенки концевого трубчатого элемента.

2, Способ пс п.1. о т 1 и ч я ю 1ц и и с