Способ получения аммиака

Иллюстрации

Показать всеРеферат

Изобретение относится к неорганической химии и может быть использовано при получении аммиака. Способ получения аммиак,) включает приготовление азот Водороднои смеси , компремирование ее в несколько ступеней до давлении синтеза, проведение синтеза на катализаторе, выделение продукционного аммиака из реакционной газовой смеси путем ее охлаждения, нагрев продукционного аммиака и подачу его на компремирование потока газообразного аммиака в струйном аппарате, охлаждение газового потока с конденсацией аммиака, дросселирование потока жидкого аммиака и его испарение с использованием выделившегося при испарении холода на стадии выделения продукционного аммиака.возврат потока газообразного аммиака на компремированиев струйном аппарате, в котором с целью снижения энергозатрат при сохранении производительности способа перед нагоевом продукционный аммиак дросселируют до 8,0-12,0 МПа и нагрев осуществляют до 410-430 К путем теплообмена с азотоводородноп смесью, прошедшей ступени компремнронания. 1 табл., 2 ил. С SS (Л

СОЮЗ СООЕТСНИХ

СОЦИАЛИСТ ИЕСНИХ

РЕСПУБЛИК

„.,SU„„1625826 А 1 (51)5 С О! С 1/04, F 25 В 19/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АBTOPCKOMV СВИДЕТЕЛЬСТВУ цией продукционного аммиака. Далее продукционный жидкий аммиа < давлением 30 МПа из сепаратора 1 и конденсационной колонны 2 дросселируют до давления 10,0 МПа м направляю; в теплообменник 3, обогреваемый ге»лом аз Toikopopo+HoA смеси, выделяющимся между сту»енями компрессора 4, и нагревают до 423 К, Поток перегретого продукцион»ого аммиака делят на две части в соотношении 29:71 и направляют в качестве рабочего потока в два параллельно работающих струйных аппарата (СА) 5 и 6. Инжектируемым потоком в аппарате 5 служит гаГОСУДФРСТВЕННЫИ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ fHHT СССР (2l) 4?45507/?6 (22) 1 R.05. 87 (46) 07.02,91 ° Ьюп. М 5 (72) Н,И,Гольбрайх, F..А,Цукерман, А,А,Рылов, Я.С.Те»липкий и О.С,Чехов (53) 661. 53 (088, Г) (56) Патент Великобрита»ии

У 1125583, кл . С 1 А, 1968. (54) СПОСОБ ПОГ!УЧЕНИЯ АМ .1ИАКА (57) ИзобреTeHHe относится l< НеорганичеcKoA xMMIIH и может быfü исполь 1»вано при и луче»и» аммиака, Снос б получения аммиака включает приготовление азот н д род11»» смеси, компремирование ее в Heoêoëk,Ko сту»елей до давления си»теза, проведение cHHTeзà на Катализаторе, выделение продукционногo аммиака и 1

peQKIlHokIkioII гаэовой смеси путем ее

Изобретение относится к неорганической химии и может быть использовано при получении аммиака.

Целью изобретения является снижение энергозатрат при сохранении производительности способа.

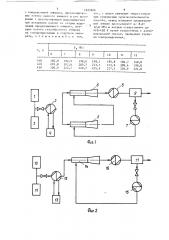

На фиг.l и 2 представлена схема, реализующая предлагаемый спо.об, Пример 1. Азотоводородную смесь сжимают в несколько ступеней в компрессоре до давления синтеза

30 МПа и направляют в колонну синтеза, где на катализаторе протекает реакция образования аммиака. Полученную реакционную смесь охлаждают с конденсаохлаждения, нагрев продукционного аммиака и подачу ei.o на компремирование потока газообразного аммиака в струйном аппарате, охлаждение газового потока с конденсацией аммиака, дросселирование потока жидкого аммиака и его испарение с использованием выделившегося при испарении холода на стадии выделения продукционного

BMMHака,возврат потока газообразного аммиака на компремирование в струйном аппарате, в котором с целью снижения энергои атрат при сохранении произво дительности способа перед нагревом пр<.дукционный аммиак дросселируют до 8,0-12,0 МПа и нагр< в осуществляют до 410-430 К путем теплообмена с азотс в 1д 1родиой с. 1есью, пр< шед1пей ступени компремиронания, I табл., 2 ил.

l 625826 за»бразный аммиак, выходящий из испя рителя 7, при получении холода давлением 0,5 МПа и температурой 278 К.

В струйном аппарате 5 газообразный аммиак сжимается до 0,9 МПа и в качестве инжектируемого потока подается в СА 6, где сжимается до 1,6 МПа и направляется в водяной хслодильник 8 для конденсации, Сконденсировавшийся ющкий аммиак давлением 1,6 1(Па идет в хранилище 9 часть em (примерно

16,2 т/ч) из хранилища возвращается В цикл для получения холода.

Пример 2. Получение аммиака осуществляют аналогичным образом по примеру 1. На фиг.2 представлена схема реализации способа с использованием одного струйного насоса.

Жидкий продукционный аммиак дан- 20 лением 3(I г1Па из кондеисационной колонны 10 и сепаратора 11 дросселируют да 10 I!Pа и направляют в теплоабменник 12, абогреваемый теплом язотоводородной смеси, получающимся между 25 ступенями компрессора 13, до 423 K и затем в качестве компремирующего потока направляют в струйный аппарат

14, гд - ан сжимает испарившийся и отдавший свой холод в испярителе 15 газообразный аммиак от 0,7 до 1,6 ((Пя, Смешанчый поток, выходящий из струйного аппарата, направляют в водяной или в воздушный холодильник-конденсатор 16, где аммиак полностью конденсируется. Далее жидкий аммиак постуittaer в хранилище 17, откуда часть его после дросселирования возвращается н цикл для получения холода, В известных агрегатах синтеза . ° 40 аммиака готовый продукт — аммиак получают в жидком виде под давлением

30 1 (Пя, при 300 К и дросселируют впоследствии да давления 1,6 Г(Пя.

При этом бесполезно теряется энергия 45 давления, которая может быть использ ов ян я в струйных аппарат ах для сжатия аммиака более низких параметров, например газообразного аммиака из пспярителей, 50

Эксперименты показали, что поток жидкого аммиака, имеющий определенну|о температуру, имеет максимальную работоспособность при конкретном давлении, более низком, чем давление синтеза аммиака, таким образом, необходимо поток жидкого аммиака дросселировать до соответствующего температуре давления °

Крупные агре г аты синте з а аммиака мощностью 450 тыс.т/г»д работают по энергатехнологическому принципу, т, е . всю энерг и|о, пе абхадимую н процессе производства, генерируют внутри технологической схемы. Однако в этих агрегатах существуют потери низкопотенцияльнага тепла, например частичные потери тепла с дымовыми газами (примерн» 10 Гкал/ч), а также тепла, теряемого между ступенями компрессоров азотов»дородной смеси и воздушного (соответственна примерно

16 и 7 Гкал/ч). Этим теплом продукцион IbIA аммиак с целью повышения егo работоспособности м»жна перегреть лиш до 410-430 К. В гяб;ице г редстанлены зависим»сти ряб )Too»с»бн»сти аммиака (кДж/кг) .>т давления и тем; ературы в области давлений 6-12 I"!Ia и температур 410-430 К.

Из тябшцы види», чта при 1О и

420 К максимальная рабата рясшире шя соответствует 9 Г(Пя, я при 430 Е

10 МПа.

Эффективность предлагаем згo сНосо бя по срявнеьппо с известным существенна вазаястяет эя счет обеспечения во= »жнасти вспальзонания эн.:ргии повышенного дя .ления потока жидкого аммиака прп ег» драсселиронянии перед струйным аппярa;».1„ Способ также п»зволяет исполня»вать низкапатенцияльн»е тепло, образующееся между ступенями компресс»ря в агрегате синтеза аммиака ня п»догрев потока жидкого аммиака. Способ дает экономию пара 20,3 т/ч, электроэнергии

464 кВтч для агрегата синтеза аммиака производительностью 450 тыс. т/год, Поддержание заявленных интервалов температуры и давления позволяет осуществлять способ без потери праизнодительнасти.

Ф о р м у л а и з о б р е т е н и я

Способ получения аммиака, включающий приготовление азотоводародной смеси, кампремиронание ее в несколько ступеней до давления синтеза, проведение синтеза на катализаторе, выделение продукционного амииака из реакционной газовой смеси путем ее охлаждения, нагрев продукционного аммиака и подачу его на компремирование потока газообразного аммиака в струйном аппарате, »хлаждение газового потока

P ИПа

) ° Г

Т, К

Г °

195 8 184 7 149 0

21 2, 9 209,4 199,0

227,5 226,9 224,0

410 82,9 192,5 198,0

420 !9),8 202,6 209,7

430 200,9 212,7 220,7!

99,1

213,1

225,5

5 1625826

6 с конденсацией аммиака, дросселирова- что, с целью снижения энергозатрат ние потока жидкого аммиака и его испа- при сохранении производительности рение с использованием выделившегося способа, перед нагревом продукционпри испарении колода на стадии выде- ный аммиак цросселируют д 8,0ления продукционного аммиака, воз- 12,0 MTIa и нагрев осуществляют до

5 врат потока газообразного аммиака 410-430 К путем теплообмена с азотона компремирование в струйном àïïà- водородной смесью, прошедшей ступерате,отличающий с ятем, ни компремирования °