Способ очистки отходов металлообработки от смазочно- охлаждающей жидкости

Иллюстрации

Показать всеРеферат

Изобретение относится к очистке отходов металлообработки от смазочно-охлаждающей жидкости (СОЖ), в частности к очистке отходов после операции шлифования в виде смеси металлических и абразивных частиц СОЖ, и может быть использовано в металлообрабатывающей и дру«их отраслях промышленности. Способ по .воляет повысить эффективность очистки путем нагрева отходов водяным паром под давлением до 100-450°С, и последующим снижением давления вакуумированием до 0,1 МПа - 615 Па осуществляют испарение и масел, чем повышается качество и производительность очистки. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (ял В ОВ B 3/00.

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (Tс

ЬЭ 4

ЬЭ

Ql (21) 4347819/12 (22) 24,12.87 (46) 15,02.91. Бюл. М 6 (71) Всесоюзный научно-исследовательский и проектный институт по вторичным черным металлам (72) Г,И.Журавский, В.В.Нечаев, А.А.Резняков и А.И.Подберезский (53) 628.7.02(088,8) (56) Лыков M.Â. Сушка в химической промышленности, М.; Химия, 1970, с. 300--301, (54) СПОСОБ ОЧИСТКИ ОТХОДОВ МЕТАЛЛООБРАБОТКИ OT СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ

Изобретение относится к очистке отходов металлообработки от смазочно-охлаждающей жидкости (СОЖ), в частности отходов после операции шлифования в виде смеси металлических и абразивных частиц со смазочно-охлаждающей жидкостью, может быть использовано в металлобрабатывающей и других отраслях промышленности.

Целью изобретения является повышение эффективности очистки.

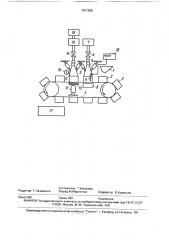

На чертеже приведена установка для осуществления способа, общий вид, Установка содержит бункер 1 для засыпки отходов в контейнеры 2. Контейнеры

2 закреплены на ленточном транспортере 3.

Парораспределитель 4 установлен в зоне подачи пара с возможностью перемещения от гидравлических устройств 5. Пар в парораспределитель 4 поступает посредством крана 6 иэ парогенератора 7. Емкость 8 служит для сбора конденсата. Время закачки в отходы водяного парэ определяют по пока.. Ж 1627285 А1 (57) Изобретение относится к очистке отходов металлообработки от смазочно-охлаждающей жидкости (СОЖ), в частности к очистке отходов после операции шлифования в виде смеси металлических и абразивйых частиц СОЖ, и может быть использовано в металлообрабатывающей и других отраслях промышленности. Способ по;воляет повысить эффективность очистки путем нагрева отходов водяным паром под давлением до 100-450 С, и последующим снижением давления вакуумированием до

0,1 МПа — 615 Па осуществляют испарение

f "аги и масел, чем повышается качество и производительность очистки. 1 ил. заниям термопары 9 на приборе 10, В зоне снижения давления установлен вытяжной колокол 11, перемещаемый с помощью гидравлических устройств 5. Герметизация контейнеров 2 в этой зоне осуществляется посредством поджатия гидравлическими средствами 12 уплотнительной пластины

13, например резиновой плиты, Снижение давления осуществляется посредством крана 14 и вакуумного насоса 15. Величинудавления контролируют по показаниям вакумметра 16. Выгрузка отходов осуществляется B приемную емкость 17, а конденсация паров СОЖ вЂ” в конденсаторе 18.

Способ осуществляют следующим образом.

Отходы металлообработки, представляющие собой смесь пылевидных (или в виде микростружки) отходов быстрорежущих сталей с мелкими частицами абразива и СОЖ, из бункера 1 загружают в контейнеры 2.

Заполненные контейнеры 2 перемещают с помощью транспортера 3 в зону подачи па1627285

30

40

45 ра. Затем с помощью гидравлических устройств 5 опускается парораспределитель 4.

Далее в парораспределитель 4 с помощью кранэ 6 от парогенератора 7 подают водяной пар при 100 †4 С. При установлении температуры в ук,"занных пределах в слое отходов прекращают подачу пара путем перекрытия крана 6. поднимают парораспределитель 4 и перемещают контейнер 2 в зону снижения давления. При поступлении контейнера 2 в зону снижения давления на него сверху опускают вытяжной колокол 11.

Снизу контейнер 2 герметиэируют путем поджатия резиновой плиты, после чего с помощью крана 14 и вакуумного насоса 15 осуществляют сн,ение давления в контейнере 2.

При прогреве отходов до 100 С основная масса воды переходит в парообразное состояние и удаляется с потоком пара через перфорированное дно контейнера. В массе отходов остается масло (его температура кипения выше 100 С при атмосферном давлении) и выкристаллизовавшиеся составляющие

СОЖ. При снижении давления до давления

615 Па масло испаряется. Тепло, необходимое для испарения масла, передается от металлической составляющей отходов.

После осуществления откачки паров магла, когда давление в объеме отходов начнет резко пад,"ть (откачаны все пары масла, отсутствует процесс испарения, пополняющий количество паров), осуществ яют отключение вакуумного насоса 15, разгерметиэируют контейнер2 и перемещают в зону выгрузки, где осуществляют выгрузку в емкость 17.

При прокачке перегретого водяного пар1 при давлении 0,6 МПа и температуре

450ОС тепло, выделяющееся в слое отходов, является результатом охлаждения пара до температуры конденсации и самого процесса конденсации. Пар, попадая на холодную поверхность металлоогходов. вначале охлаждается, а затем конденсируется, Про-. цесс охлаждения и конденсации протекает

15 до тех пир пока температура слоя отходов не поднимется до 450 С, При этом сам процесс конденсации протекает пока температура отходов не достигнет температуры насыщения пара при давлении 0,6 МПа.

Дальнейший пр грев слоя отходов до 450 С осуществляется за счет теплоты перегрева пара, По достижении температуры в слое отходов, равной 450 С, прекращают подачу пара путем перекрытия крана 6, поднимают парораспределитель 4 и перемещают контейнер 2 в зону снижения давления. После герметизации контейнера 2 осуществляют снижение давления, После откачки паров масла контейнер 2 разгерметизируют и перемещают в зону выгрузки.

Нагрев отходов выше 450 С нецелесообразен, поскольку для нагрева отходов выше температуры кипения содержащихся в них масел необходимо сначала всю жидкость испарить, В этом случае придется длительное время выдерживать отходы при высокой температуре, что вызвано слабой испаряемостью масел. Другим обстоятельством, ограничивающим величину температур; нагрева отходов является химическое взаимодействие металлической составляющей отходов с водяным паром при температурах выше 450 С.

Таким образом, предло.кенный способ повышает качество и производительность очистки эа счет роста интенсивности испарения при уменьшении давления ниже атмосферного, снижаются затраты на очистку à счет использования тепла нагретых отходов.

Формула изобретения

Способ очистки отходов металлообработки от смазочно-охлаждающей жидкости, заклк вдающийся в том, что отходы нагревают посредством водяного пара, который подают в зону очистки под давлением, причем после нагрева отходов снижают давление пара, отличающийся тем, что, с целью повышения эффективности очистки, нагрев осуществляют до 100-450 С, а давление снижают путем вакуумирования зоны очистки до величины 0,1 МПа — 615 Па.

Составитель Т.Киселева

Редактор Т.Лазоренко Техред М.Моргентал Корректор О.Кравцова

Заказ 303 Тираж 360 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101