Способ получения втулок, армированных волокнистым материалом

Иллюстрации

Показать всеРеферат

Изобретение относится к литейному производству в частности У методам цент робежного литья и может быть использовано для получения пустотелых цилиндри ческих заготовок с радиаяьно ориентире ванной структурой волокнистого наполнителя например гильз и юбок поршней ДВС, втулок подшипников скольжения и др Цель изобретения - повышение износостойкости центробежных втулок путем улучшения антифрикционных свойств и радиальной прочности за счет радиального ориентирования волокон в теле втулки, а также повышение адгезионной прочности между порциями металла, металлом и армирующим материалом Это достигается за счет двухстадийной заливки расплава первой порции при низких значениях гравитационных коэффициентов второй при высоких причем первая порция расплава приклеивает волокна, а во второй они всплывают и ориентируются радиально Радиальное ориентирование волокнистого наполнителя улучшает износостойкость втулок, обеспечивает анизотропию теплофизических свойств 4 з п ф лы 3 ил Ё

СОЮЗ СОВЕ TCKVIX

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

rsI>s В 22 D 13/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (М V (л) (; с

» а (21) 4659395/02 (22) 06.03.89 (46) 15.02.91, Бюл. N.. 6 (71) Московский автомеханический институт (72) М.Ю.Ершов, Г.М.Волков, С.Е.Маневский, А.И.Маляров и Д.В,Гуськов (53) 621.74.042(088.8) (56) Авторское свидетельство СССР

N.671919, .кл, .В 22 О 13/00, 1977.

Авторское свидетельство СССР

Иг 1230012, кл. В 22 О 13/02, 1985.

Авторское свидетельство СССР

N. 176046, кл. В 22 D 13/00. 1962. (54) СПОСОБ ПОЛУЧЕНИЯ ВТУЛОК, АРМИРОВАННЫХ ВОЛОКНИСТЫМ МАТЕРИАЛОМ (57) Изобретение относится к литейному производству. в частности к методам центробежного литья, и может быть использовано для получения пустотелых цилиндрических заготовок с радиально ориентироИзобретение относится к литейному производству, в частности к методам центробежного литья, и может быть использовано для получения пустотелых цилиндрических заготовок с радиально ориентированной структурой волокнистого наполнителя, например гильз и юбок поршней ДВС, втулок подшипников скольжения и других.

Целью изобретения является повышение износостойкости центробежных втулок путем улучшения антифрикционных свойств и радиальной прочности за счет радиального ориентирования волокон армирующего материала н теле втулки, а также повышение адгеэионной прочности между порциями

„„!Ж „, 1627316 А1 ванной структурой волокнистого наполнителя, например гильз и юбок поршней ДВС, втулок подшипников скольжения и др. Цель изобретения — повышение износостойкости центробежных втулок путем улучшения антифрикционных свойств и радиальной прочности за счет радиального ориентирования волокон в теле втулки, а также повышение адгезионной прочности между порциями металла, металлом и армирующим материалом. Это достигается за счет двухстадийной заливки расплава: первой порции при низких значениях гравитационных коэффициентов, второй при высоких, причем первая порция расплава "приклеивает" волокна, а во второй они всплывают и ориентируются радиально. Радиальное ориентирование волокнистого наполнителя улучшает износостойкость втулок, обеспечивает анизогропию теплофиэических свойств. 4 э.п.ф-лы, 3 ил, металла, металлом и армирующим материалом.

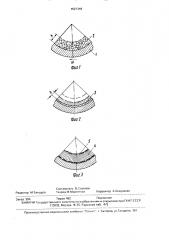

На фиг.1 показана стадия способа после введения армирующего компонента в полость формы; на фиг.2 — то же, после заливки первой порции металла и разгона изложницы; на фиг.3 — то же, после заливки второй порции металла.

Способ реализуется следующим образом.

Во вращающуюся форму 1 вводят вибро или пневмопитатель. с помощью которого в полость формы подают армирующие волокна 2. При этом они располагаются в форме слоем равномерной толщины. Невысокие значения гравитационного коэффициента и хаотическое распределение волокон обес1627316 печивает их прижатие к рабочей поверхности только частью длины. Толщина h слоя армирующих волокон может быть равна или меньше толщины получаемой втулки. При этих же значениях гравитационного коэффициента производят заливку первой порции расплава 3, которая при своем затвердевании фиксирует те части волокон, которые примыкают к рабочей поверхности формы. Затем увеличивают частоту вращения формы, при этом за счет инерционных сил и вихревых потоков воздуха, возникающих при разгоне формы волокна" Расчесываются", толщина слоя волокон уменьшается.

На этой стадии можно продувать полость формы струей инертного газа, что улучшит качества "расчесывания" волокон и адгезию волокон со второй порцией металла, Далее производят заливку второй порции расплава 4, при этом свободные части волокон 2 (не связанные с первой порцией расплава) в результате их меньшей плотности по сравнению с расплавом всплывают в поле центробежных сил и принимают радиальную ориентацию, которая сохраняется после затвердевания втулки. Если длина волокна от места его сцепления с первой порцией металла превышает толщину отливки, то лишняя его часть 5 оказывается лежащей на внутренней поверхности отливки.

В случае введения волокнисто о наполнителя в смеси с легкоплавкой композицией, волокна равномерно распределяются в ней. Заливку первой и второй порции расплава производят, пока композиция находится в жидком состоянии. В силу того, что плотность композиции меньше плотности расплава, она вытесняется расплавом металла. Приведенный порядок заливки порций расплавленного металла приводит к формированию радиально направленной структуры волокнистого наполнителя.

Масу первой порции расплава выбирают из условия не всплывания в ней волокнистого наполнителя для принятых значений гравитационного коэффициента на первой стадии процесса. С одной стороны волокнистый наполнитель прижимается центробежной силой к стенке изложницы, с другой стороны выталкивается архимедовой силой из расплавленного металла первой порции.

Волокнистый наполнитель является несплошным телом, состоящим из отдельных волокон, связанный между собой силами трения. Каждое отдельное волокно в таком теле в зависимости от характера приложенной силы деформируется либо самостоятельно в определенных пределах, либо совместно с другими волокнами, Действие центробежной силы распределено на всей

55 длине каждого волокна, в результате наполнитель сжимается во всем объеме. Архимедова сила приложена только к тем частям волокон, которые погружены в жидкость, что вызывает изгиб только этих частей. 8 результате наполнитель деформируется только в погруженной в жидкий металл части. Чем больше погружен наполнитель в расплав металла, тем сильнее изгибаются волокна и становится возможным их отрыв от поверхности изложницы. Поэтому увеличение масы первой порции приводит к всплыванию наполнителя и отрыву его от наружной стенки отливки. Отливка в этом случае оказывается армированной не на всю толщину. Напротив, уменьшение массы первой порции не обеспечивает надежного соединения с ней волокнистого наполнителя. При этом в момент разгона и заливки второй порции волокна отрываются и вытесняются к внутренней поверхности отливки, что нарушает сплошность армирования.

Длина волокон также является важным параметром способа. При коротких 0,3 (0-0) воле;:нах не происходит армирование втулки на всю толщину стенки. Поэтому площадь внутренней поверхности, покрытая лежащими волокнами. мала и составляет всего

10-20, для гравитационных коэффициентов от б до 20. При меньших и больших зачениях гравитационного коэффициента (г,к.) количество всплывгших волокон возрастает за счет несоединившихся с первой порцией металла. С другой стороны, очень длинные волокна 1,2 (D — cj) приводят к их перерасходу, при этом лежащие части волокон покрывают значительную площадь внутренней поверхности отливки 60 — 90о .

На микрошлифах по сечению стенки отливки видно, что полное армирование (на всю толщину стенки) наблюдается при 30-50 -ном покрытии внутренней площади лежащими полокнами. При больших значениях покрытия площади перерасход волокон, при меньших неполное армирование.

Заявленные параметры используемых длин волокон находятся во взаимосвязи с величинами г.к. периода заливки первой порции расплава. Наилучшие значения получены при г,к. от б до 20. При этих режимах происходит хорошее сцепление волокон с первои порцией металла, Поле, покрытое волокнами на наружной поверхности отливки, превышает 90 . Уменьшение г.к, до 4 приводит к ухудшению растекания по всей поверхности изложницы первой порции металла, При этом расплав не схватывает все волокна и относительная площадь, занятая волокнами, на наружнои поверхности снижается до 30-60 .

1627316

Увеличение r.ê, до 22 приводило к всплыванию волокон и несхватыванию их с первой порцией метагла, что также приводило к уменьшению относительной площади до 30-45 . 5

В обоих случаях не приваренные к первой порции металла волокна всплывали и оказывались на внутренней поверхности отливки. Причем, чем большей была длина волокон, тем большую площадь они занимали 10 на внутренней поверхности.

Увеличение г.к, на второй стадии процесса, перед заливкой второй порции расплава, до 1100 приводит к сильному удару гтруи заливаемого металла о волокнистый 15 наполнитель. При этом большая часть волокон обламывается струей металла и всплывает на внутреннюю поверхность отливки.

При уменьшении г.к. до 500 че происходит надежного всплывания волокон в поле цен- 20 тробежных сил, до 20/ волокон оказываются в наклоненном состоянии. не обеспечивая радиального армирования.

Выдерживание величин г,к. в заданных пределах обеспечивает надежное армирование 25 по всей толщине отливки.

Пример, Отливка имеет наружный диаметр D = 250 мм, внутренний диаметр

d = 19 мм, длину I = 100 мм.

Отливку получили из АЛ-38, масса от- 30 ливки 5,184 кг. Расчетная масса первой порции металла: где D — наружный диаметр втулки;

d — внутренний диаметр втулки;

35 Мдгд масса отливки, причем плотность волокнистого материала меньше плотности заливаемого расплава, а введение волокнистого материала и заливку первой порции расплава производят при значении гравита40 ционного коэффициента в интервале 6 — 20, а второи — в интервале 600-1000.

2. Способ по п.1, отличающийся тем, что, с целью повышения адгеэионной

45 прочности между порциями металла, металлом и армирующим материалом, последний перед введением в форму смешивают с легкоплавкой композицией, плотность которой равна плотности волокнистого материала и меньше плотности металла.

3. Способ по пп.1 и 2, о тл ич а ю щ ийс я тем, что в качестве волокнистого материала используют углеродное волокно, 4, Способ по пп,1 и 2, о т л и ч а ю щ и йс я тем, что в качестве "-олокнистого наполнителя используют борное волокно.

5. Способ по пп.1 и 2,отл и ча ющийс я тем, что в качестве волокнистого материала используют стекловолокно.

2,250 0 6 + 2,5) — (0,6 + 2,5

250 — 190

X 5,180 кг = 0,302 кг.

В изложницу вводили борсиликатное стекловолокчо нарубленное из пряжи. Длина волокон была принята 40 мм, что составляет 0,67 (D-d), Волокна перемешивались и вводились в изложницу в виде ваты, толщина слоя армируюе(его компонента во вращающейся изложнице составляла 20--30 мм, На первой стадии процесса изложницу вращали с частотои 260об/мин что соответствовало г.к. = 9.45. Первую порцию металла с заливали при 7 0 С. Затем частоту вращения формы увеличивали до 2400 об/мин. что соответствовало r.ê. =- 805, и заливали вторую порцию расплава. После затвердевания и охлаждения отливку извлекали из изложницы.

Применение предлагаемого способа позволяет получить цилиндрические отливки с радиальной ориентацией армирующих волокон, в результате улучшаются антифрикциоиные свойс r a изделий и анизотропия теплофиэических свойств. Армирование увеличивает твердость и износостойкость иэделий.

Применение способа по сравнению с базовым вариантом дает экономический эффект за счет улучшения эксплуатационных свойств изделий.

Формула изобретения

1. Способ получения втулок, армированных волокнистым материалом преимущественно гильз цилиндров ДВС, включающий введение армирующего материала во вращаемую центробежную форму, заливку первой порции расплава. ее затвердевание, увеличение скорости вращения центробежной формы. заливку второй порции расплава и ее затвердевание. отличающийся тем, что, с целью повышения износостойкости втулок путем улучшения антифрикционных свойств и радиальной прочности эа счет радиального ориентирования волокон армирующего материала втеле втулки,,в качестве армирующего используют волокнистый материал с длиной волокон

0,5-1,0 (D-d), а массу первой порции расплава М определяют из соотношения

2 О (0,6 О.О 1 О ) — (0,6 0 0,0 1 D }

2 2 QT/I о — o

1627316

gJU2. 2

Составитель В.Сазонов

Редактор M.Бандура Техред M.Ìîðãåíòàë Корректор А.Осауленко

Заказ 304 Тираж 482 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101