Устройство для непрерывного формования порошков

Иллюстрации

Показать всеРеферат

Изобретение относится к устройствам для непрерывного формования порошков. Цель - расширение технологических возможностей устройства за счет оптимизации силовых параметров процесса во время работы устройства путем изменения конструктивных параметров внутренней поверхности корпуса. В конструкции имеется шесть тензометрических преобразователей 9 15, 21, 23, 24, 25, измеряющих в процессе экструзии усилия, действующие на шнек 3, матрицу 20, стержни 7. усилие прессования, а также момент сил трения порошка по поверхности матрицы и крутящий момент. Стержни 7 выполнены с сечением в виде вогнутого сегмента и размещены в пазах полукруглой формы, выполненных на внутренней поверхности корпуса 2. Вогнутая поверхность стержня 7 при его повороте создает сопротивление скольжению порошка относительно корпуса. При изменении положения стержней изменяется внутренняя конфигурация и площадь внутренней поверхности корпуса, что позволяет достичь оптимальных условий прессования. 4 ил., 1 табл. Ё

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (н В 22 F 3/02, 3/20

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

{.)с

М (л)

ЬЭ

Юаг1

1 (21) 4658599/02 (22) 03.03.89 (46) 15,02.91. Бюл. М 6 (71) Витебский технологический институт легкой промышленности (72) С.С. Клименков, А,Н. Красновский и А.М.Лапшин (53) 621.762.043 (088.8) (56) Клименков С.С., Алексеев И.С. Экспериментальное исследование силовых параметров процесса непрерывного прессования порошков. Порошковая металлургия:

Республиканский межведомственный сборник. Вып. 10. Минск: Высшая школа, 1986. с.74-77.

Авторское свидетельство СССР

М 1477521, кл. В 22 F 3/02, 1987. (54) УСТРОЙСТВО ДЛЯ НЕПPЕРЫВНОГО

©ОРМОВАНИЯ ПОРОШКОВ (57) Изобретение относится к устройствам для непрерывного формования порошков.

Цель — расширение технологических воз„„5U„„1627320 А1 можностей устройства зэ счет оптимизации силовых параметров процесса во время работы устройства путем изменения конструктивных параметров внутренней поверхности корпуса. В конструкции имеется шесть тензометрических преобразователей

9, 15, 21, 23, 24, 25, измеряющих в процессе экструзии усилия, действующие на шнек 3, матрицу 20, стержни 7, усилие прессования, э также момент сил трения порошка по поверхности матрицы и крутящий момент.

Стержни 7 выполнены с сечением в виде вогнутого сегмента и размещены в пазах полукруглой формы, выполненных на внутренней поверхности корпуса 2. Вогнутая поверхность стержня 7 при его повороте создает сопротивление скольжению порошка относительно корпуса. При изменении положения стержней изменяется внутренняя конфигурация и площадь внутренней поверхности корпуса, что позволяет достичь оптимальных условий прессования. 4 ил., 1 табл.

1627320

10

35

45

55

Изобретение относится к порошковой металлургии, в частности к устройствам для непрерывного формования порошковых материалов с одновременным измерением силовых параметров процесса.

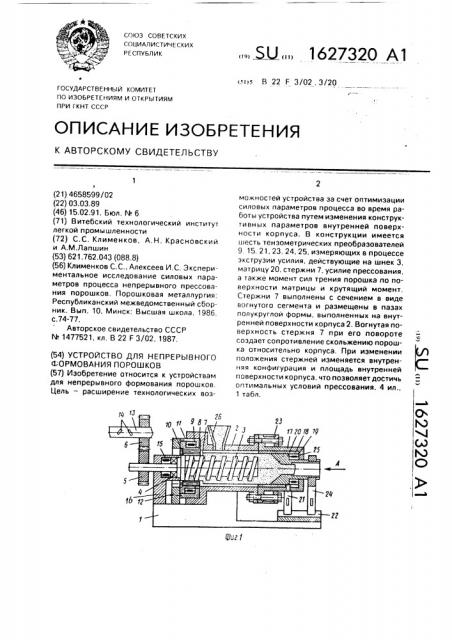

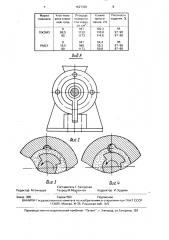

Целью изобретения является расширение технологических возможностей устройства за счет оптимизации силовых параметров процесса во время работы устройства путем изменения конструктивных параметров внутренней поверхности корпуса, На фиг. 1 представлено устройство, общий вид; на фиг. 2 — вид А на фиг. 1; на фиг. 3 и 4 — корпус устройства, поперечное сечение.

Устройство состоит иэ основания 1 и корпуса 2. Внутри корпуса расположен шнек 3, опирающийся на подшипник 4 и посредством зубчатых колес 5 и 6 соединенный с приводом (не показан). На внутренней поверхности корпуса выполнены пазы полукруглой формы, в которых установлены стержни 7 с сечением в виде вогнутого сегмента (фиг. 3 и 4). Стержни имеют возможность поворота вокруг своей оси и крепления в любом из положений в установленной с возможностью осевого перемещения втулке 8. которая опирается на тенэометрический преобразователь 9, измеряющий величину силы трения порошка по поверхности стержня (P<>), Во втулке выполнены сквозные резьбовые отверстия, в которые ввинчиваются стержни. Фиксация стержней от поворота производится гайками 10.

Втулка и тензометрический преобразователь собраны в стакане 11, который крепится к стойке 12. В стойке выполнены сквозные отверстия, обеспечивающие доступ к стержням для изменения их положения.

На валу 13 привода шнека закреплены тенэодатчики 14 для измерения крутящего момента (М р), Усилие, действующее на шнек (Ршн), измеряется тензометрическим преобразователем 15, установленным в отверстии стойки 16. На правом торце корпуса установлен стакан 17. В отверстии стакана с возможностью вращения заподлицо с торцовой поверхностью шнека размещена гильза 18. С целью уменьшения потерь на трение гильза опирается на уг(орный подшипник 19, Внутри гильзы с возможностью вращения установлена матрица 20. Момент сил трения порошка на торце шнека (Мт) измеряется тенэометрическим преобразователем 21 прямоугольного сечения, соединенным с гильзой и зафиксированным от вращения в пазу упора 22.

Усилие прессования (Р„я), развиваемое шнеком, измеряется кольцевым тензометрическим преобразователем 23. Тензореэисторы тенэометрического преобразователя

23 соединены через усилитель с электромагнитным реле (не показано), размыкающим электрическую цепь двигателя устройства при достижении шнеком предельного для формируемого материала усилия прессования. На шлицевом участке матрицы установлен тенэометрический преобразователь 24, удерживающий матрицу от вращения и за счет этого измеряющий момент сил трения порошка по поверхности матрицы (MM). Консольный конец преобразователя 24, имеющий прямоугольное сечение, зафиксирован в пазу упора 22. Усилие, действующее на матрицу (P ), передается на тензометрический преобразователь 25, размещенный в отверстии гильзы. На корпусе установлен загрузочный бункер 26.

Устройство работает следующим образом.

От привода через зубчатые колеса 5 и 6 вращательное движение сообщается шнеку

3. Иэ загрузочного бункера 26 на витки шнека поступает порошок, Одновременно с заполнением межвиткового пространства шнека порошком нарезкой шнека осуществляется его перемещение в осевом направлении, Продвигаясь по нарезке шнека, порошок получает предварительное уплотнение и поступает в зону прессования, ограниченную поверхностями шнека 3, гильзы

18 и матрицы 20. Протарированные тенэометрические преобразователи 9, 15, 21, 23, 24, 25 и тензометрические датчики 14 фиксируют появление и рост соответствующих силовых параметров, характерных для начальной стадии экструзии — предварительного уплотнения, При этом величина параметров регистрируется самописцами записывающего прибора на бумажной ленте. С достижением силовыми параметрами некоторой определенной величины начинается выдавливание порошка в отверстие матрицы. Спустя некоторое время процесс экструзии стабилизируется и самописцы регистрируют примерно. постоянную величину силовых параметров. В конструкции устройства предусмотрено шесть тензометрических преобразователей, измеряющих непосредственно в процессе экструзии следующие силовые параметры: усилие, действующее на шнек (Рш), усилие прессования (Рлр), усилие, действующее на матрицу (PM), усилие. действующее на стержни (P<>), момент сил трения порошка по поверхности матрицы (М„), Крутящий момент (М,р) измеряется тенэодатчиками, закрепленными на валу привода шнека.

Для уменьшения погрешности при измерении усилия прессования (Р р), раэвива162 13",0

Г ,)

30

55 емаго шнеком, в отверстии стакана эаподлицо с торцовой поверхностью шнека установлена гильза, передающая усилие прессования через стакан на тензометрический преобразователь 21, Для измерения усилия, действующего на стЕржни, на внутренней поверхности корпуса выполнены пазы полукруглой формы, в которых установлены стержни с сечением в виде вогнутого сегмента. Радиус вращения стержней равен радиальному зазору между корпусом и шнеком (фиг. 3 и 4), Выпуклая поверхность стержня соответствует форме паза в корпусе, а вогнутая поверхность стержня при его повороте создает сопротивление скольжению порошка относительно корпуса. При изменении положения стержней изменяется внутренняя конфигурация и площадь внутренней поверхности корпуса.

Зная усилие прессования(Р,р), усилие, действующее на шнек (Рш), и величину силы трения порошка о стержни (Р„), можно определить усилие, развиваемое шнеком на преодоление трения порошка по поверхности корпуса Рк.

Рк = Рш Рпр Рст, Посредством поворота стержней непосредственно во время работы устройства достигаются оптимальные условия прессования, параметры которого регистрируются тензометрическими преобразователями.

Благодаря измеренным силовым параметрам появляется воэможность провести анализ сил, действующих в осевом направлении, а также определить потери крутящего момента на преодоление сил трения по элементам конструкции устройства.

Проведен эксперимент на предлагаемом устройстве.

Конструктивные параметры устройства: диаметр внутренней поверхности корпуса

О = 100 мм; внутренний диаметр шнека

dsH= 60 мм; диаметр иэделия d =- 60 мм; длина шнека L = 300 мм; количество стержней п = 8; диаметр выпуклой поверхности стержня dc " = 6 мм; диаметр вогнутой поверхности стержня d, To " = 12 мм.

В качестве исходных материалов используют пластифицированные порошки марки ПЖЗМЗ и ПМС1.

Результаты экспериментальных данных приведены в таблице, Анализ экспериментов показывает, что для получения заданной плотности для конкретного материала существует оптимальная величина усилия поегсоеания, достигаемая изменением площади внутренней поверхности корпуса г1ри повороте стержней. Дальнейшее увеличение усилия прессования нецелесообразно, так как приводит к увеличению энергозатрат процесса при гех же характеристиках качества иэделия.

Расширение технологических возможностей устройства производится в сторону снижения энергоемкости процесса путем совершенствования конструкции рабочих органов устройства. Основанием для этого служит то обстоятельство, что непосредственно на прессование порошка в изделие затрачивается только часть мощности, развиваемой шнеком (полезная мощность), Другая часть мощности затрачивается охолостую. поскольку идет на преодоление сил трения порошка по поверхности шнека.

Благодаря разделению измеряемых силовых параметров по элементам конструкции появляется возможность путем совершенствования конструктивных параметров корпуса увеличить полезную часть мощности за счет уменьшения мощности, затрачиваемой вхолостую.

Формула изобретения

Устройство для непрерывного формования порошков, содержащее привод, корпус, шнек, стакан с гильзой и матрицей и тензометрические преобразователи для измерения моментов сил трения порошка по поверхностям шнека и матрицы и усилия прессования, о т л и ч а ю щ е е с я тем, что, с целью расширения технологических возможностей устройства за счет оптимизации силовых параметров процесса во время работы устройства путем изменения конструктивных параметров внутренней поверхности корпуса, оно снабжено втулкой, стержнями с поперечным сечением в виде вогнутых сегментов и дополнительным тенэометрическим преобразователем для измерения величины силы трения порошка по поверхности стержней, при этом на внутренней поверхности корпуса выполнены пазы полукруглой формы, втулка установлена в корпусе с воэможностью осевого перемещения и опирается на дополнительный тензометрический преобразователь, а стержни размещены в пазах корпуса и во втулке с возможностью поворота вокруг своей оси.

1627320

Составитель Г,Загорская

Техред М.Моргентал с

Редактор M.Áàíäóðý

Корректор И.Эрдейи

Производственно-издательский комбинат "Патент", г, Ужгород, ул,Гагарина, 101

Заказ 305 Тираж 504 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5