Устройство для прокатки и гранулирования активной массы

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, в частности к устройствам для прокатки по рошковых материалов. Цель изобретения - повышение производительности процесса получения гранул. В загрузочный бункер 3 подается активная масса. При вращении конвейера 2 и формующих валков 4, 5 масса попадает в зазор между конвейерной и формующей лентами. При прохождении порции активной массы между плитами сжимающего устройства 9 происходит остановка привода движения конвейера и включение устройства для сжатия массы. После прессования включается привод работы конвейера , формующих и разделительных валков, происходит поступление новой части активной массы в зону работы сжимающего устройства . Наличие сжимающего устройства позволяет ускорить процесс выделения влаги из массы, что приводит к увеличению производительности. 1 ил. сл с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 22 F 3/18

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4608758/02 (22) 10.10.88 (46) 15.02.91. Бюл. ЛВ 6 (71) Новочеркасский политехнический институт им. Серго Орджоникидзе (72) М.Ю.Сербиновский, А.М.Думчус, В,И.Дехтярев и В.Е.Федорчук (53) 621.762.3 (088.8) (56) Авторское свидетельство СССР

М 996100, кл. В 22 F 3/18, 1981. (54) УСТРОЙСТВО ДЛЯ ПРОКАТКИ И ГРАНУЛИРОВАНИЯ АКТИВНОЙ МАССЫ (57) Изобретение относится к металлургии, в частности к устройствам для прокатки по рошковых материалов. Цель изобретения— повышение производительности процесса

„„5U„„1627325 А1 получения гранул, 8 загрузочный бункер 3 подается активная масса. При вращении конвейера 2 и формующих валков 4, 5 масса попадает в зазор между конвейерной и формующей лентами. При прохождении порции активной массы между плитами сжимающего устройства 9 происходит остановка привода движения конвейера и включение устройства для сжатия массы, После прессования включается привод работы конвейера, формующих и разделительных валков, происходит поступление новой части активной массы в зону работы сжимающего устройства. Наличие сжимающего устройства позволяет ускорить процесс выделения влаги иэ массы, что приводит к увеличению производительности. 1 ил.

1627325

Формула изобретения

Устройство для прокатки и гранулирования активной массы, содержащее загрузочный бункер, стол, непрерывный конвейер, формующие валки, формующую непрерывную ленту и валки для разделения массы на гранулы, о т л и ч а ю щ е е с я тем, что, с целью повышения производительности процесса изготовления гранул за счет уменьшения времени сушки, оно снабжено устройством для сжатия активной массы, выполненным в виде двух плит с продольными ребрами, расположенными над и под конвейером в зоне формующей ленты, причем высота ребер равна 0,4-0,9 расстояния между плитами сжимающего устройства в положении сжатия.

Составитель В.Костюков

Редактор М.Недолуженко Техред M,Ìîðãåíòàë Корректор И.Эрдейи

Заказ 305 Тираж 498 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул. Гагарина, 101

Изобретение относится к металлургии, в частности к устройствам для прокатки порошковых материалов.

Цель изобретения — повышение производительности процесса получения гранул. 5

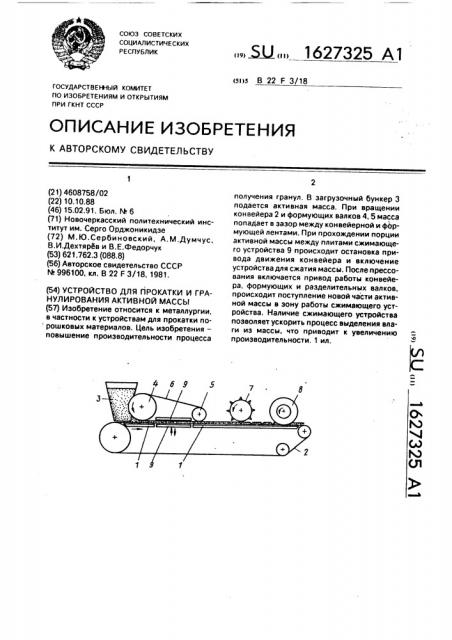

На чертеже изображена схема устройства.

Оно содержит стол 1, поддерживающий конвейерную ленту 2, загрузочный бункер 3, установленный над конвейерной лентой, и 10 формующие валки 4 и 5, охваченные непрерывной формующей лентой 6. 3а формующими валками установлены валки для поперечной резки слоя активной массы 7 и продольной резки 8, Между формующими 15 валками установлено устройство для сжатия активной массы 9.

Устройство работает следующим образом.

В загрузочный бункер 3 подается актив- 20 ная масса. При вращении конвейера 2 и формующих валков 4 и 5, охваченных лентой 6, активная масса попадает в зазор между конвейерной и формующей лентами. При прохождении слоя активной массы между 25 плитами сжимающего устройства 9 происходит остановка привода движения конвейера, формующих валков и валков разделения слоя активной массы и включение устройства для сжатия активной массы. Уст- 30 ройство работает от пневматического привода или кулачкового механизма.

Происходит прессование активной массы и удаление избытка влаги через зазоры между плитами. Далее устройство сжатия 35 выключается, включается привод работы конвейера, формующих и разделительных валков и происходит поступление новой части активной массы в зону работы сжимающего устройства. Валки 7 и 8, вращаясь, 40 производят разделение сформованного слоя активной массы на гранулы, Скорость движения транспортерной ленты и окружная скорость вершин ножей равны.

При отсутствии устройства для сжатия в активной массе остаются излишки влаги, иэза чего время сушки активной массы увеличивается, что снижает производительность процесса.

При снижении высоты ребер менее 0,4 расстояния между формующей и конвейерной лентами в положении сжатия может происходить выдавливание сжимаемой массы за пределы формующей и конвейерной лент, которое приводит к потере части активной массы, При увеличении высоты ребер более 0,9 расстояния между формующей и конвейерной лентами в положении сжатия происходит "запирание" влаги в пространстве, ограниченном ребордами плит, т.е. не происходит выдавливания влаги иэ активной массы. Это увеличивает длительность сушки активной массы.