Композиция для углеродных заливочных материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к получению заливочных материалов для отливки 2 в разъемные формы изделий или деталей , стойких к абразивному износу в пульпах, содержащих твердые частицы, взвешенные в водных растворах агрессивных сред,-Изобретение позволяет повысить ударную вязкость, теплостойкость и стойкость материала к истиранию в среде, включающей фосфор, за счет использования состава, содержащего , мас.%: нефтекокс 11,0-13,0; натуральный графит 4,0-5,0; термоантрацит 11,0-13,0; резиновая крошка на основе бутадиеннитрильного каучука 9,0-11,0; резальная водоэмульсионная фенолформальдегидная смола 20,0-22,0, фурилфенолформальдегидная смола 20,0-22,0; сульфосалициловая кислота 2,0-3,0; фуриловый спирт остальное . 2 табл. П

СОЮЗ ССЗ=-ТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„Я0„„162754

А1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4485580/05 (22) 21,09,88 (46) 15.02.91. Бюл. Р 6 (71) Всесоюзный научно-исследовательский институт по защите металлов от коррозии (72) А.Н.Антонов, Л.Ф.Макевнина, В.К.Жданов, В.А.Филатова, Л.Г.Мохнаткина, Н.А.Бурцев, Г.А.Никитин, А,И.Глотов, Э.Н.Гамберг и В.С.Гусаков (53) 678.632 (088.8) (56) Авторское свидетельство СССР

1 147760, кл. С 08 К 5/01, 1962. (54) КОМПОЗИЦИЯ ДЛЯ УГЛЕРОДНЫХ ЭАЛИВОЧНЫХ МАТЕРИАЛОВ (57) Изобретение относится к получению заливочных материалов для отливки

Изобретение относится к получению заливочных материалов, пригодных для отливки в разъемные формы изделий или деталей, стойких к абразивному износу в пульпах, содержащих твердые частицы, взвешенные в водных раство» рах,агрессивных сред, Цель изобретения — повьппение ударной вязкости, теплостойкости и стойкости материала к истиранию в среде, включающей фосфогипс.

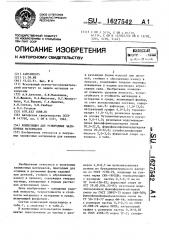

Состав композиций представлен в табл. 1, а свойства — в табл.2.

В композиции используются компоненты: измельченная до частиц с раз(51)5 С 08 J 5/14, С 08 L 61/10, 61/14, С 08 К 13/02//(С 08 К 13/02, 304, 5 05, 5 42) 2 в разъемные формы иэделий или деталей, стойких к абразивному износу в пульпах, содержащих твердые частицы, взвешенные в водных растворах агрессивных сред.- Изобретение позволяет повысить ударную вязкость, теплостойкость и стойкость материала к истиранию в среде, включающей фосфор, за счет использования состава, содержащего, мас.Ж: нефтекокс 1 1,0- 13,0; натуральный графит 4,0-5,0; териоантрацит 11,0-13,0; резиновая крошка на основе бутадиеннитрильного каучука 9,0-11,0; резольная водоэмульсионная фенолформальдегидная смола

20,0-22,0, фурилфенолформальдегидная смола 20,0-22,0; сульфосалициловая кислота 2,0-3,0; фуриловьп» спирт остальное. 2 табл. мером 4 0-0 5 мм вулканизованная резина из бутадиеннитрильного каучука по ГОСТ 7738-79, например из каучука марки СКК-18РВДМ; термоантрацит с размером частиц 0,3-0,15 им по

ТУ 14-6-136-83; фуриловый спирт по

ОСТ 59.02.004.22-83; реэольная водоэмульсионная фенолформальдегидная смола па ГОСТ 20907-75 марки СФЖ-309; фурилфенолформальдегпдная смола по

ТУ 59-118-77 марки ФФ-1Ф; нефтекокс с размером частиц 0,3-0, 15 по ГОСТ

22.898-76 марки КНПЭ; натуральный графит с размером частиц 0,16-0,03 по ГОСТ 4596-75 марки ТГ-2; сульфо162 7542 салициловая игслота с разггерои частиц О, 3-0,09 им no POT 4478-78.

Процесс получения углеродного заливочного материала и изделий иэ него сводится к следующему.

В шаровую мельницу загружают обрезки (отходьг) резины на основе бутадиеннитрильного каучука, стальные шары и :кидкий азот. Под действием жидкого азота резина превращается в хрупкое вещество, которое дробится стальными шарами д<> частичек с размерогг 4 rrrr и менее в течение 815 мин, Ыаровую мельницу останавливают, из Iree выгружают измельченную резину и просеивают через сито с

4 глм отверстиями н просвете и с

0,5 мм отверстиями в просвете. С сита с 0,5 мм отверстиями в просвете дробленные частицы резиньг используют для изготовления углеродного материала.

Кокс с размерои частиц 0,300,15 мм, термоантрацит с размером частиц 0,30-0,15 мм, натуральный графит с размером частиц 0,16 мм и меньше, размолотую резину на основе бутадиеннитрильного каучука с размером частиц 4,0-0,5 мм в соответствии с требованием рецептуры загружают в смесительную ма пну с 2-образными лопастями беэ подогрева и перемешивают в ней в -:ечение 40-50 мин, К смеси приливают резольную фенолформальдегидную смолу марки СРЖ-309, фурилфенолформальдегицную смолу

ФФ-1Ф и фуриловый спирт при работающей мешалке. Смесь перемешивают в течение 50-60 мин перед заливкой смеси в разъемные формы и смесь вводят сульфосалициловугз кислоту с размером частиц 0,3-0,09 мм и массу размешивают в течение 8-10 глггн, Массу с отвердителем заливают в формы беэ применения давления при 20-30 С. Масса под действием отвердителя затвердевает в течение 3-6 ч в зависиггости от теплопроводности форглы и температуры помещения. Затвердевшев

1 изделие — полуфабрикат извлекают из формы и подвергают термообработке в термокамере до 150-200 С со ско0 ростью подъема температуры 20 град/ч и выдержкой при конечной температуре от 1 до 5 ч в зависимости от габаритов и толггины изделия. Изделие, !

0 охлажденное до 50-70 С, выниглаит иэ термо камеры, подв ер гают контролю на отсутствие вспучиваний, трещин, ско.лов. Годное иэделие подвергают, если требуется, мехобработке в соответствии с чертежными разггерагги и допус15 ками.

Формул а и з о б р е т е н и я

40 нитрильного каучука

Резольная водозиульсионная фенолформальдегидная смола

Фурилфенолформальдегидная смола

Сульфосалициловая кислота

Фуриловый спирт

9-11

20- 22

20 — 22

2- 3

Ос т аль но е

Композиция для углеродных заливоч2р ных материалов, включающая нефтекокс, граф т, резольную водозмульсионную фенолформальдегидную смолу и отвердитель, отличающаяся тем, что, с целью повышения ударной вяз25 кости,теплостойкости и стойкости материала к потиранию в среде, включающей фосфогипс, она содержит в качестве графита натуральный графит, в качестве отвердителя — сульфоса3р лициловую киcJIo и дополнительно резиновую крошку на основе бутадиеннитрильного каучука, термоантрацит, фурилфеиолфориальдегидную смолу и фуриловый спирт при следующем соотношении компонентов, мас.Е:

Нефтекокс 11 - 13

Натуральннй графит 4-5

Термоантрацит 11 — 13

Резиновая крошка на основе бутадиен1627542

Таблица!

Компоненты

Состав композиции, мас.7

10 14

4,5

10 14

13

8 12

2,5

18 23

21

23

18

21

22

1 1

Т ° ь л ° ц ° г

Состав

Свойства углеродного наторкала ° тернооОВаоотаниого до 150-200 С со скоростьн подвела тенпературн

20 грац/час с внцерпкой 1-S час

)Знатность ° кг/и

1 (ОСТ 40-91. 12-В I ) Предел прочности при светил, 1350 1Часса ке от° ерлевает ° течение 30 сут при го с

То re

1405

13ВО

1430

1420

72

4в

5 0 и ь

5,2

IÜ

3,5 г .10-(4О

4,3

S 5

5 10

5 10

5 10

6 ° 1(Г о

0,4 о,в

О,в

0 9

«и

140

130

205

210 е

6,3

1О

1,г 1,в

1 ° 7

Составитель И.Гинзбург

Редактор И.Сегляник Техред М.Дидык Корректор Л. Пилипенко

Заказ 316 Тирам 323 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r.умгород, ул. Гагарина, 101

Кокс нефтяной марки КНПЭ с размером частиц 0,30-0,15 w

Графит натуральный марки ТГ-2 с размером частиц 0,16-0,0 мм

Термоантрацит с размером частиц 0,30-0,15 мм

Измельченная резина на основе бутадиеннитрильного каучука с размером частиц 4,00,5 мм

Сульфосалициловая кислота с размером частиц 0,30-0,09 мм

Резольная фенолформальдегидная смола марки СФЖ-309

Фурилф е и олф ор мал ьд ег идная смола марки ФФ-1Ф

Фуриловый спирт

Искусственный графит

)Яа (ГОСТ 4651-42)

Предел прочности при изгиба, Н0е (ГОСТ 4644-71)

Удариаа вл зкост ° ХДл/и

Газонепро1впзаеность, сн /с

3 (ГОСТ 23553-79)

Удельное злектросопротнвленне, Он-и (натоцика КНННК, 1979)

Таплостойкость,pt (ГОСТ

21341-75) йоз44нцнепт нстираииа в пульпе, содерпацей 30-40 нас.I Ьосвоnmce и 60-701 снеси кислот: ортооос4 ориой, серной н креннеоторнстой (° пересчете па

1001-нун кислоту соответственно 271 ° 3-51 и 21) (ГОСТ 11012-60), нн /н

1 (мин. ) 2 (макс. ) 3 (сРед. ) 4 кой, 5 к (ниже (вьппе мнн.) макс.)