Способ определения формовочных свойств керамических порошков

Иллюстрации

Показать всеРеферат

Изобретение относится к испытательной технике, а именно к способам определения формовочных свойств керамических материалов. Целью изобретения является повышение достоверности и расширение функциональных возможностей за счет обеспечения определения как формовочных, так и деформатппных свойств порошка глиняной и глиноземшм; массы. -Пробу порошка помещают п сЬорму и воздействуют на нее давлением прессования 10-15 MJIat Под давлением нчмеряют толщину пробы. Снимают давление и снова замеряют толщину пробы, по извлекая пробу из формы„ Далее нагружают пробу второй ступенью давлением 30-40 МПа и снова измеряют высоту пробы под давлением и после снятия давления . Затем по полученным данным определяют плотность порошка IKM давлением и после снятия давления, Lo-nJi- фициент уплотнения и упругое prci.ni- рение. ил. « (Л «ома

СООЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 5 G 01 N 3/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 1 1

1n P = --- (-- + E — --), Ср go>t

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И OTHPblTHSIM

ПРИ ГКНТ СССР (21) 4491847/28

1 (22) 10.10.88 (46) 15.02.9 1. Бюл. N 6 (71) Калининский политехнический институт (72) И.И. Берией и В.В, Белов (53) 620.172.24(088.8) (56) Верниковский В.Е, и др. Огнеупоры

1969, К 11, с. 16. (54) СПОСОБ ОПРЕДЕПЕ11ИЯ ФОРМОВОЧНИХ

СВОЙСТВ КЕРАМИЧЕСКИХ IIOPOLKAB (57) Изобретение относится к испытательной технике, а именно к способам определения формовочных свойств керамических материалов. Целью изобретения является повыш ние достоверности ,и расширение функциональных возможнос1

Изобретение относится к испытательной технике, а именно к способам определения формовочных свойств керамических материалов.

Целью изобретения является повышение достоверности и расширение функциональных возможностей за счет обеспечения определения как формовочных, так и деформационных свойств порошка глиняной и глиноземной массы.

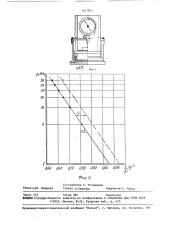

На фиг. 1 изобраЖено устройство для осуществления способа; на фиг. 2 график зависимости давления прессования от плотности °

Способ осуществляют следующим образом.

Пробу порошка заданного веса помещают в форму и воздействуют на нее давлением прессования 10...15 МПа для глиняных или глиноземных масс, используемых ири производстве кирпича, ке.SU «15275991 1А!

2 тей за счет обеспечения определения как формовочных, так и деформатп>з»ых свойств порошка глиняной и глинсэемн и массы. Пробу порошка помещают в форму и воздействуют на нее давлением прессования 10-15 МПа,. Под давлением >.змеряют толщину пробы. Снимают да».е»» и снова замеряют толщину пробы, нс извлекая пробу иэ формы. Далее нагружают пробу второй ступенью дав->е»исм

30-40 МПа и снова измеряют t:t.>coty »poбы под давлением и после снятия давления. Затем по полученным л»»н>:>и определяют плотность порошка»с;I,,,;>Ii лением и после снятия давлен»я, кпзффициент уплотнения и упругое ргс>.aiрение. ? ил. рамических плиток ti тому нодобн>,>х строительных изделий. После прекращения изменения толщины пробы под действием давления измеряют толщину пробы и сбрасывают давление до нуля °

Регистрируют толщину пробы после снятия давления, Затем снова воздействуют давлением на пробу по второй ступе»и нагрузки (30.„.40 Mila) и снова фикс»руют толщину пробы под давлением и после полного снятия давления. При

Определении толщины и при переходе от ступени нагруже>п я к другой ступени проба из формы не извлекается. По полученным данным определяют характеристики порошка, используя для этого следующее уравнение:

1627891

1 0 463hí,ä - 0 313hHpq (11

Ф

on 1

100

45 где à — давление прессования; сре;. ял плотность порошка после снятия давления;

С п - коэффициент уплотнения

1

5 " ц- средняя плотность порошка, сжатого давлением 1 MIIa;

EP - упругое расширение прессованной пробы порошке

1 1

Е 10

Р о /ой он- средняя плотность горошка, сжатого давлением P.

Данное ураннение н координатах

1nP f,, описывается прямой лы;ией, что позволяет определить С

Е, г, являющиеся формовочными и г,ефоpмaцпонпыми характеристиками порошка 20

Пример., Испытывалась проба керамического (глиноземного) пресспорошка влажностью 4,87.. Пробу порошка несом 20 г засыпали в форму прибора

ПОФС-1 и прессовали двумя ступенями 25 при давлении 10 и 30 KIa. После каждой ступени нагружения и во время нее измеряли толщину h пробы, При этом сплошная линия соответствует изменению плотности от давления при дей. стнии давления, а пунктирная — после снятия да ленин.

Характеристики порошка по полученным данным определялись следуюцим образом.

Коэффициент уплотнения

1

100 гдс h — высота пробы под давлением 40 н(б

10 MIa, равная 3,48 мм;

h > — высота пробы под давлением

30 МПа, равная 3,05 мм;

И вЂ” влажность пробы„

Упругое расширение после перехода расчетной формулы от плотности к тол; шине при постоянной площади поперечного сечения формы

E — А--Ж» е2. 0

0 15(h - Ь йс «)

Ф °

100 где Ьй — среднее значение толщины

oо под давлением;

h < - среднее значение толщины после снятия давления;

h — толщина пробы после снятия

<о давления 10 Mila, равная

3,59 мм;

h — толщина пробы после снятия давленчя 30 ИПа, равная

3,20 мм.

hего+ h<>î и

» ° йср

h

о

hñ

» сР 2 формула изобретения

Способ определения формовочных свойств керамических порошков, по которому пробу порошка прессуют в форме при заданном давлении, измеряют толщину прессованной пробы во время действия прессуемого давления и после его снятия, и по толщинам и их разнице судят о формовочных свойствах порошка, отличающийся тем, что, с целью повышения достоверности и расширения функциональных возможностей за счет обеспечения определения как формовочных, так и деформационных свойств порошка глиняной и глиноземной массы, прессование и измерение толщины пробы производится непосредственно в форме в две стадии при давлении

10...15 МПа на первой стадии и после полного снятия давления и измерения толщины при давлении 30...40 МПа на второй стадии.

1б27891 рбО

ФиГ t

gag pal 752 056 ЮО Оба ОЫ

Pug 2

РедакторН. П1выдкая

»»

Заказ 333 Тирах 386 Подписное

ВНИИПИ Государственного комитета по иэобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Проиэводствеино-иэдательский комбинат "Патент", r. Укгород, ул. Гагарина, 101 р,iЧПо б

Составитель Г. Ротницкий

Техред А.Кравчук Корректор С. Черни