Устройство для острения конца заготовки

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 21 С 5/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPGHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И OTHPblTHRM

ПРИ ГННТ СССР.- (21) 4611422/02 (22) 01,12.88 (46) 23.02.91. Бюл. Р 7 (71) Днепродзержинский индустриальный институт им. H.И.Арсеничева (72) В.Л.Есипов, lO.È. Коковихин, В.А.пинашина и И.В. Есипов (53) 621,778.021(088.8) (56) Авторское свидетельство СССР

Р 1382524, кл. В 21 С 5!00, 1986. (54) УСТРОЙСТВО pß ОСТРЕВИЯ КОгЩА

ЗА ГСТОВКИ (57) Изобретение касается обработки металлов давлением, в частности волочильного производства, и гложет быть

ÄÄSUÄÄ 1629130 А 1

2 применено при вспомогательной операции волочения — остр ении концов заг отовки. Цель изобретения — упрощение конструкции..Устройство .содержит приводной рабочий валок 3 с переменным катающим радиусом и неприводной валок 4 с постоянным катающим радиусом.

Ручей приводного валка имеет переменные ширину и глубину. При этом калибру- .

Р ющий участок имеет протяженность100

Неприводнсй валок имеет ручьи с постоянными шириной и глубиной, при этом их ра.-,мерьг соответствуют размерам ручья калибрующего участка на приводном валке. 5 ил.

1629130

Изобретение отно9ится к обработке металлов давлением, а конкретно к

Р волочильному производству,и наиболее эффективно может быть применено при

5 вспомогательной операции волочения острении концов заготовки.

Цель изобретения — упрощение конструкции.

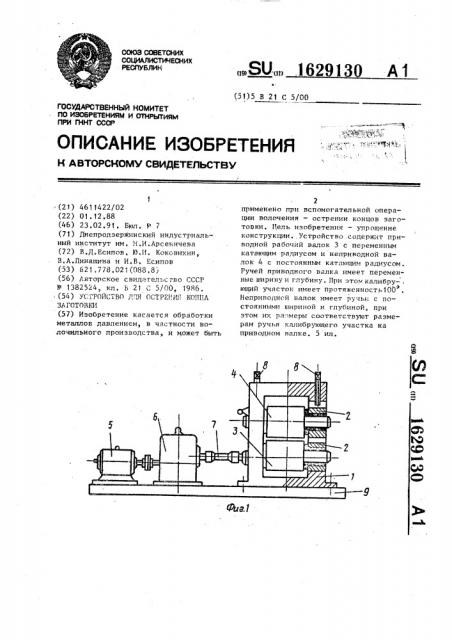

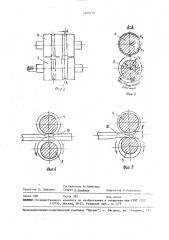

На фиг. 1 показана валковая острильная машина; на фиг. 2 — калиброванные валки; на фиг. 3 — разрез А-А на фиг. 2; на фиг. 4 — положение валков в момент подачи заготовки; на фиг. 5 — процесс обжатия заготовки калибрующим участком приводного валка и неприводным валком.

Устройство состоит из станины 1, в окнах которой размещены корпуса 2 подшипникового приводного рабочего валка 3 с переменным катающим радиусом и неприводного валка 4 с постоянным катающжчг радиусом. Вращение рабочему валку 3 сообщается от электродвигателя 5 через редуктор 6 и 25 шпиндель 7. Регулировка зазора между рабочими валками 3 и 4 осуществляется посредством нажимных винтов 8.

Станина 1, редуктор б и электродвигатель 5 закреплены на плитовине 9.

30 . Ручей приводного валка 3 имеет переменные ширину и глубину, которые плавно изменяются по длине периметра. Калибрующий участок (рабочая часть

" асалибра) имеет .протяженность 100

Неприводной валок 4 имеет ручьи

35 с постоянными шириной и глубиной по всей длине периметра, при этом размеры ширины и глубины ручья соответствуют размерам ручья калибрующего участка на приводном валке 3.

Устройство для острения работает следующим образом.

При включении привода начинает вращаться рабочий валок, а неприводной валок остается неподвижным, при этом из-за переменного катающего радиуса валка 3 высота калибра (просвет между валками) за один оборот изменяется от максимальной (холостая часть калибра) до минимальной (калиб- рующий участок). В момент, когда высота калибра максимальная, в валки подается конец заготовки 10 на необходимую длину навстречу вращению приводного валка 3 (фиг. 4). При дальнейшем вращении приводного валка высота калибра постепенно уменьшается, и как только высота калибра становится меньше толщины заготовки 10, вращающийся валок 3 прижимает ее к неподвижному валку 4 и начинает гроцесс обжатия заготовки> которая начинает перемещаться по ходу вращ ния

t.риводного вала 3 и приводит силами тренья во вращение неприводной.валок

4 (фиг. 5). При выходе полосы из к-",— либра неприводной валок оста :авливаег— ся.

После выталкивания заготовки из валков производится кантовка полосы на 90 и осуществляется повторная задача заготовки в тот же капибр.

При необходимости дальнейшего утонения конца заготовка передается в ле— дующий калибр меньшегo размера, где

l также производится два пропуска с кантовкой полосы между ними на 90

Данное техническое решение не ограничивается вышеупомянутым приме— ром его осуществления. Исходя из него, могут быть предусмотрены другие виды использования и другие варианты осуществления, не Hходящие за рамки изобретения.

Преимущества предлагаемого устройства заключаются в следующем: упрощается острильная машина и снижается ее металлоемкость; уменьшается расход рабочих валков, так как стойкость неприводного валка с постоянным -атаю зим радиусом увеличивается в 2,5 раза из-за большой длины рабочей части (360 ); упрощается и ускоряется а перевалка рабочих валков; уменьшается стоимость острильной маиплны из-за отсутствия шестеренной клети.

Формула изобретения

Устройство для острения конца за готовки, содержащее два рабочих калиброванных валка, один из которых имеет приво осевого вращения и выполнен с ручьем переменного радиуса, отличающийся тем, что, с целью упрощения конструкции, другой рабочий валок выполнен с ручьем постоянного радиуса, равного минималь— ному радиусу ручья первого валка.

1629130

Редактор Л. Зайцева

Корректор А«Осауленко

Заказ 400 Тираж 390 Под; ясное

ВИПМИ Государственного комитета по изобретениям и открытиям при ГКНТ СССГ

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r Ужгород, ул. Гагарина, 101

Составитель Н.умнягина

ТекРед JI.0лийнык

АфМ « «« ф

"« -«« р,ур «2 Ф

@«-«A7Q «"